Дали помпата ви съсипва и вас?

Забележка: този казус е приложим само за твърди сирена

Съществуват някои упорити предразсъдъци относно това коя е подходящата помпа в процеса на производство на твърдо сирене. Ако тези предразсъдъци не са правилни, производителите на сирене няма да извлекат максимума от своя процес. Това се отнася както за ефективността на процеса, така и за качеството на продукта.

Ето защо ние проучихме дали тези предразсъдъци съдържат някаква истина, и то в сътрудничество с производител на сирене "Ементал".

Същевременно се опитахме да решим и един често срещан проблем в производствения процес на твърди сирена. При производството на твърди сирена често се получава нежелан страничен продукт, а именно фини частици от изварата.

За предпочитане е този страничен продукт да се избягва, тъй като той има отрицателно въздействие върху качеството на сиренето и съответно върху печалбата на производителя на сирене. Същественото е, че колкото повече от този страничен продукт (сиренината) се произвежда, толкова по-малко остава от основния продукт (самото сирене).

Една от основните причини за образуването на сиренината е твърде грубото изпомпване на продукта. Затова не е чудно, че изборът на помпа играе важна роля за предотвратяване на образуването на сиренина.

С конкретен практически пример бихме искали да покажем как правилният избор на помпа решава този проблем и същевременно повишава качеството и ефективността на процеса.

Актуална визия на пазара

Понастоящем в процеса на производство на твърди сирена има около 4 различни вида помпи:

- Монотипна помпа

- Помпа Sinus

- Помпа с лопатки

- Вихрова помпа (центробежна помпа с вихрово работно колело)

Обикновено се приема, че вихровите и лобовите помпи са най-добрите помпи за избягване на фини частици от сиренето. Нека разгледаме по-подробно тези 2 типа помпи.

На първо място, помпите с лобове. Предимството им е, че работят бавно и не нанасят големи щети, но недостатъкът им е, че са доста скъпи (особено при големи дебити над 50 m³/h). Освен това те дори се нуждаят от отделна CIP помпа (CIP = почистване на място).

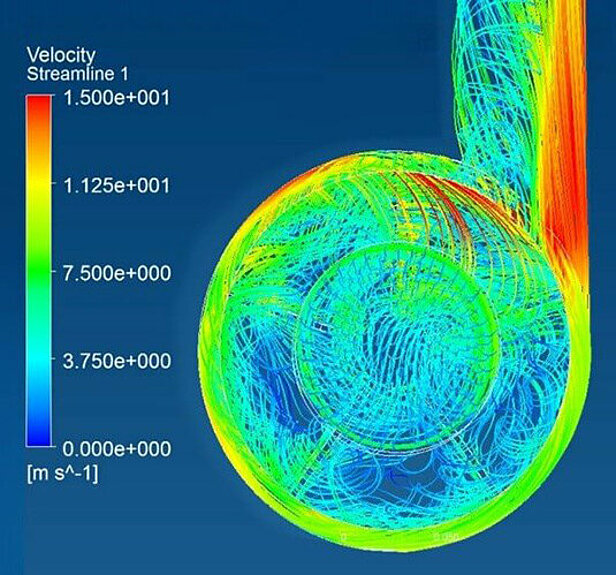

На второ място, вихрови помпи, това са вид центробежни помпи с вдлъбнато работно колело (вихрово работно колело), което има прави лопатки, и корпус на помпата, който е напълно кръгъл (фигура 1).

Предполага се, че вдлъбнатото работно колело гарантира, че сиренето не преминава "през" работното колело и следователно уврежда по-малко, отколкото обикновеното работно колело.

Но дали тези предположения са верни, или са предразсъдъци?

Възможни алтернативи?

Наистина ли вихровата помпа е най-доброто решение за този проблем? Когато подхождахме към този въпрос, имахме предвид следното:

"Помпа с възможно най-висока ефективност ще осигури по-плавно изпомпване на средата и по този начин по-малко увреждане на сиренето"

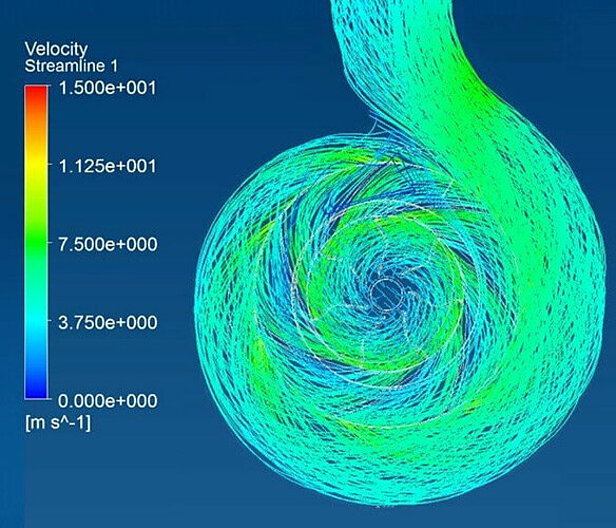

За да стигнем до алтернативен вариант, използвахме нашата система за CFD (= Computational Fluid Dynamics). Този софтуер позволява да се симулира средата в помпата. Това ни даде възможност да подобрим следните точки:

- Намаляване на турбулентността;

- повишаване на ефективността

- Това ще доведе до по-меко изпомпване на средата.

Това проучване ни доведе до създаването на помпа Packo със следните характеристики:

- Високоефективна помпа;

- Корпус на помпата със спирална форма;

- Затворено работно колело с 3D лопатки.

В следващата стъпка сравнихме нашето решение с обичайната вихрова помпа и то при същата работна точка: 60 m³/h на 7 m. Това даде следния резултат:

Вихрово работно колело

- Скорости > 15 m/s

- Мъртви зони

- Голяма вариация на скоростта

- Ефективност: 58%

⇒ Изпомпване с четки

Затворено работно колело

- Скорости < 7 m/s

- Без мъртви зони

- Малка промяна на скоростта на помпата

- Ефективност: 75%

⇒ Меко изпомпване

От този тест бързо стана ясно, че затвореното работно колело постига по-висока ефективност от често използваното вихрово работно колело.

В стандартната гама на Packo предлагаме 2 помпи, които отговарят на тези характеристики - FP3 и MFP3. Следователно тези помпи можеха да бъдат използвани за нашия тест при клиента.

На практика

За целите на това проучване работихме в тясно сътрудничество с клиент, който произвежда сирене "Ементал". Подобно на повечето производители на сирене, те също използват вихрови помпи в производствения си процес.

Преди да бъде извършен тестът с Packo, клиентът вече беше изпробвал редица неща сам:

- Настроил е по-ниска и по-висока скорост на помпата;

- задаване на по-дълго и по-кратко време за пълнене;

- различно налягане в дюзата за пълнене (0,25 - 0,5 бара);

- дюза за пълнене с различен диаметър (17 - 22 mm).

Всички тези корекции не показаха ясно подобрение, както се очакваше, а в някои случаи се наблюдаваше намаляване на качеството. По-ниското качество на сиренето се забелязва и по следните характеристики:

- Наличие на фини частици сиренина на различни места по повърхността, които създават проблеми по време на пресоването на младото сирене с разделянето на твърдата (сиренина) и течната фаза (суроватка);

- неравномерно запълване на формата;

- кръгли сирена, които са по-тънки в средата, отколкото отвън;

- кръгли сирена с различно тегло;

- пукнатини в сиренето.

Изследователски цели

За да може да се говори за успешна работа, клиентът ни си беше поставил следните цели:

- Време за пълнене на формата за сирене около 12-13 мин;

- Налягането върху дюзата за пълнене (дозатора) да е винаги между 0,30 и 0,35 бара;

- Равномерно разпределение на сиренето в различните кръгове сирене (6, 8 и 10);

- Няма фини частици от сиренето;

- еднакво тегло на всички кръгове сирене (около +/-3 kg);

- Постоянно пълнене (симетрично);

- Качеството на сиренето отговаря на изискванията на пазара (брой дупки, трайност и срок на годност).

Практически тест на параметрите на системата

Междувременно беше направена оценка на цялата инсталация в помещенията на клиента. За да се определи коя помпа и при какви обстоятелства ще постигне най-добър резултат. За да може по този начин да се направи оптимален избор.

- Целева работна точка: 60 м³/ч @8,6 м.

- Избор на помпа Помпа Packo FP3/100-250 със следните характеристики:

- Двигател с мощност 5,5 kW - 6-позиционен (1000 об/мин => 700 об/мин);

- Затворено работно колело;

- Ефективност на помпата приблизително 75 % в работната точка.

Тази помпа е използвана в производствения процес във фабриката за сирене и е подложена на различни тестове, за да се изследват оптималните настройки. Това е необходимо, тъй като се използват различни видове сирене (6/8/10), които изискват различни скорости и работни точки.

По-долу ще намерите преглед на настройките, които са били тествани, и какви са крайните резултати.

| Фаза на изпитване | Окончателна настройка | |

|

Налягане в дозатора |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Време за пълнене |

9-13 минути |

12 минути |

| Скорост на помпата | Различни скорости | 600 до 700 об/мин |

Справи ли се помпата добре?

Сега остава най-важното. Дали тестът е показал положителни резултати при клиента?

След въвеждането на помпата FP3 в производствения процес видяхме следните резултати:

- Вече нямаше загуби в резултат на фини частици от извара;

- Симетрични сирена;

- Еднакво тегло на сиренето при производството на различните кръгове сирене (6, 8 и 10);

- Качеството на сиренето отговаря на изискванията на пазара (брой дупки, трайност и срок на годност;

- Много ниско ниво на шума по време на изпомпването на сиренето

- Още по-хубаво е, че всички тези промени гарантират, че след 3 (!) месеца помпата се е изплатила.

Следователно добрият избор на помпа е оказал положително въздействие върху целия производствен процес: от ефективността на процеса до качеството на самите сирена.

Свържете се с нас и ние ще докажем това и за вашия процес.