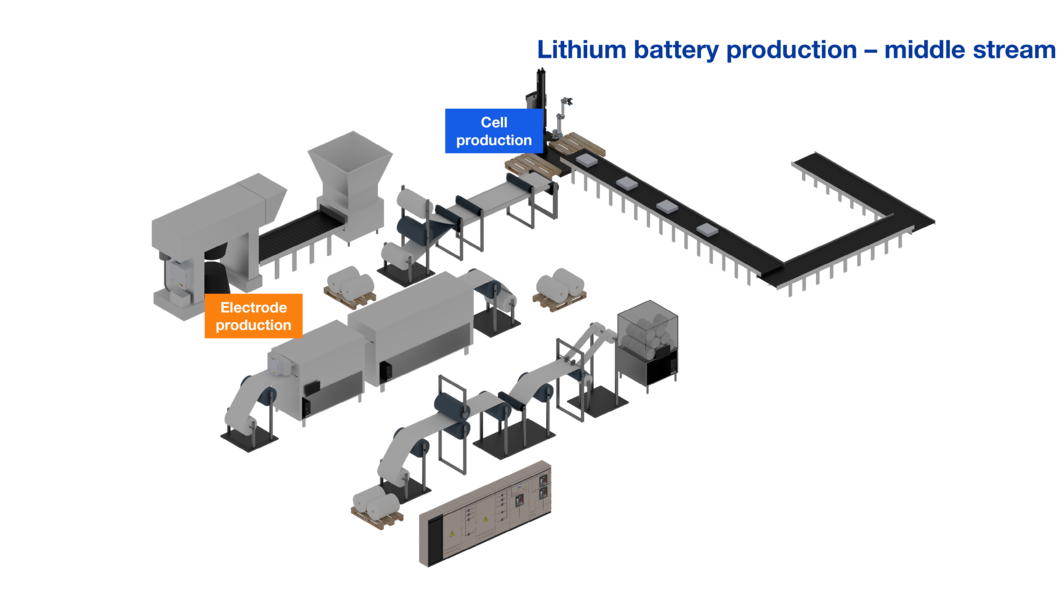

Midstream - Produzione di batterie

Elettrodi, separatori, elettroliti, anodi e catodi sono componenti essenziali delle batterie. La magia dell'accumulo di energia all'interno della batteria dipende dalla qualità del materiale della batteria e dalla densità di energia al suo interno. La differenza tra i produttori di batterie, come nel caso delle auto elettriche, è l'autonomia di viaggio e/o la durata della batteria tra una carica e l'altra.

Il litio è il metallo più leggero con la densità più bassa tra tutti gli elementi solidi e, per natura, in forma concentrata, è stabile per periodi prolungati solo in presenza di umidità dell'aria secca, ma si trasforma lentamente in nitruro di litio.

In condizioni di umidità, l'idrossido di litio, lo stato del litio per batterie, reagisce all'aria formando uno strato superficiale che interagisce con la base. Come tutti i metalli alcalini, il litio reagisce all'umidità della pelle causando gravi ustioni. Ciò rappresenta una sfida significativa per una pompa che trasferisce gli impasti di litio con un deposito continuo sulla pompa metallica e sui componenti del sistema.

Nella produzione di batterie, il litio, il componente più critico per la produzione di una batteria agli ioni di litio, trasporta gli elettroni con carica positiva nell'elettrolita tra il catodo e l'anodo, responsabile della carica e della scarica della batteria.

Nella produzione, il fango di litio in sospensione con la carbonite di litio ha una viscosità elevata ed è altamente abrasivo. La scelta delle tecnologie di pompaggio disponibili diventa ancora più importante se si considera la natura del materiale della pompa e il comportamento del fango di litio nella produzione degli elettrodi anodici e catodici.

Come accennato in precedenza, i prodotti chimici della batteria sono sia abrasivi che corrosivi, ma a complicare le cose c'è anche il fatto che il fango è estremamente sensibile al taglio. Di conseguenza, la limitazione delle tecnologie delle pompe non si limita alla resistenza all'usura abrasiva, all'usura corrosiva e alla sensibilità al taglio, ma deve anche soddisfare il requisito di non conduttività. Le parti metalliche conduttive includono rame, zinco o nichel e, di conseguenza, l'intero impianto di produzione delle batterie richiede che le pompe, i componenti come le valvole, le guarnizioni e gli strumenti di misura siano non conduttivi.

Nella produzione del catodo i materiali precursori sono:

- Cobalto e Nichel

In preparazione:

- Scioglimento del sale e trasferimento e dosaggio dell'ammoniaca.

In reazione:

- L'alcali acquoso (reazione ai metalli) e il complessante vengono mescolati per combinare i grani precursori (pH maggiore di 10) con ioni idrossido.

E in post-produzione

- Una volta che i cristalli raggiungono una dimensione stabilita, lo slurry viene lavato, filtrato ed essiccato, pronto per l'installazione e il servizio del catodo.

Nella grafitizzazione dell'anodo:

- Il processo prevede l'esposizione delle materie prime a calore estremamente elevato per periodi prolungati, dopodiché la grafite viene purificata con acidi fluoridrico (HP), cloridrico (HCL) e solforico (H2SO4).

Nel rivestimento del separatore e dell'elettrodo:

- Una membrana posta tra l'anodo e il catodo per evitare che gli elettrodi entrino in contatto, ma che permette il libero movimento degli ioni tra di essi per il trasferimento di energia.

- Il rivestimento dell'elettrodo è una miscela di leganti polimerici e solventi che viene poi ricoperta con lo slurry (anodo e catodo) e quindi essiccata in modo importante.

In che cosa si inseriscono le nostre pompe?

Le pompe peristaltiche Verderflex, per loro stessa natura, sono adatte a prodotti sensibili al taglio, ma in linea con un sistema progettato in modo adeguato e basato sui principi peristaltici, il flusso laminare e il controllo delle pulsazioni (con o senza smorzatore) proteggono il liquido per raggiungere un taglio dell'1%. Il design del pattino Verderflex crea una velocità sufficiente per mantenere la sospensione dei solidi e, in secondo luogo, per trasferire liquidi altamente viscosi senza raggiungere la velocità di deposizione delle particelle di fango a bassa velocità di trasferimento. Infatti, in una pompa peristaltica Verderflex, l'unico punto di contatto con il liquido è la parte interna del tubo. I componenti opzionali della flangia eliminano il rischio di contatto con il metallo e di contaminazione, consentendo alla pompa di rimanere non conduttiva, il che è estremamente importante per migliorare la densità energetica e la qualità delle celle delle batterie. Di conseguenza, le pompe Verderflex consentono al cliente di mantenere lo stesso ingombro della batteria, pur ottenendo una maggiore densità di energia per una maggiore durata della batteria.

Le pompe a membrana Verderair, comprese le pompe PURE e AODD (air operated double diaphm) con materiali non conduttivi, sono perfettamente adatte ai requisiti di un impianto di produzione di batterie. In un ambiente ATEX, il marchio eccelle per consentire un trasferimento sicuro di liquidi e un dosaggio accurato, laddove le pompe PTFE sono più adatte alle alte temperature e agli acidi altamente corrosivi.

A seconda del livello di accuratezza, sia le pompe peristaltiche Verderflex che la gamma di pompe a membrana Verderair sono adatte per le applicazioni di dosaggio:

• Trasferimento di fanghi a basso taglio

• Trattamento dell'acqua industriale per il riutilizzo

• Dosaggio di calce per correggere il pH dell'acqua nel processo acido

• Dosaggio e distribuzione di prodotti chimici

• Trasferimento e dosaggio di materiale legante

• Trasferimento e dosaggio di elettrodi

• Il filtro-pressa