Opinia: d'Arta

"Dostarczenie pompy produktu VPCP, która może pracować przez 17 lat i 70000 godzin pracy bez konserwacji, jest dowodem jakości pomp Packo!"

Johan Masschelin, odpowiedzialny technicznie za instalacje parowe i chłodnicze w d'Arta

Pompy Packo: Enabling progress @d'Arta

Obejrzyj film o tym, jak pompy Packo przyniosły korzyści firmie d'Arta w procesie produkcji mrożonych warzyw.

Zachodnioflamandzka firma produkująca mrożonki z międzynarodowymi ambicjami

d'Arta to firma produkująca mrożonki, której korzenie sięgają centrum Flandrii. Region ten jest jednym z najbogatszych obszarów rolniczych w Europie i odpowiada za około 30% całkowitych europejskich zbiorów mrożonych warzyw. Oprócz lokalizacji w Ardooie (Belgia) i zakładu produkcyjnego Dardico w Portugalii, planowany jest nowy oddział w Wielkiej Brytanii.

W d'Arta nieustannie pracują nad tym, aby czas między zbiorem a zamrożeniem warzyw był jak najkrótszy. W ten sposób można zagwarantować najwyższy poziom świeżości.

Chcesz dowiedzieć się więcej o tym, jak pompy Packo mogą Ci pomóc?

Potrzebujesz pomocy? Nasi eksperci od pomp są gotowi odpowiedzieć na wszystkie pytania!

Drastyczna redukcja całkowitego kosztu posiadania dzięki obniżeniu kosztów konserwacji

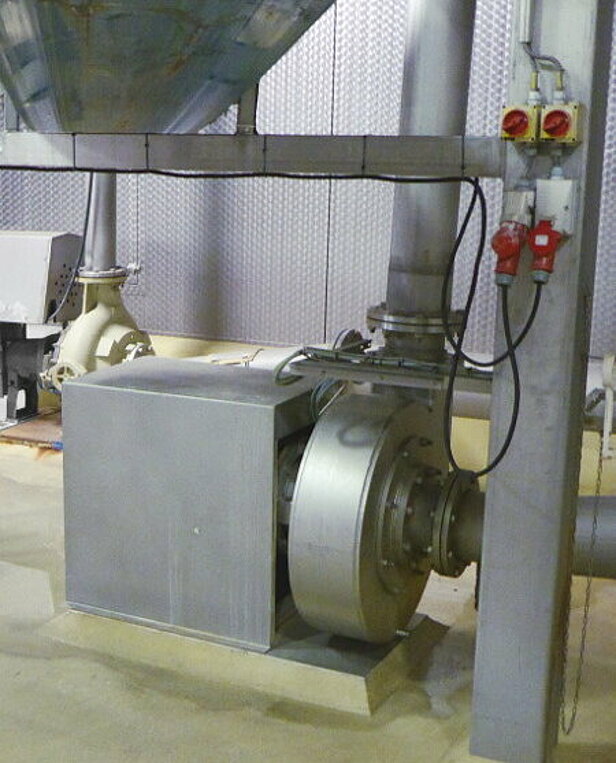

Na linii produkcyjnej, na której krojona jest marchew, znajdowały się dwie żeliwne 8-calowe pompy produktu. Pompowały one pokrojoną marchew za pomocą hydrotransportu do blanszownika.

Podczas cięcia marchwi uwalniany jest typowy kwas. Kwas ten bardzo silnie oddziaływał na żeliwne pompy, powodując ich korozję. W rezultacie budżet na konserwację tej linii gwałtownie wzrósł, ponieważ części były regularnie wymieniane.

Po dziesiątej wymianie wirników - z powodu utraty głowicy spowodowanej zużyciem - d'Arta szukała rozwiązania. Dlatego zwrócili się do nas, aby sprawdzić, czy możemy zaoferować alternatywę o wyższej niezawodności dla tego problemu.

Po wizycie w firmie i dokonaniu wyboru za pomocą naszego pakietu doboru pomp CAPDATA, zarekomendowaliśmy 8-calowe pompy produktowe VPCP. Pompy te, stanowiące punkt odniesienia w dziedzinie minimalnych uszkodzeń produktów, doskonale spełniały wymagania firmy d'Arta. Głównie dlatego, że wszystkie części mające kontakt z cieczą są wykonane ze stali nierdzewnej.

Wraz z pompami produktu, żeliwne pompy powrotne zostały również zastąpione pompami Packo MCP, które przede wszystkim gwarantują bardzo cichą i wysoce wydajną pracę.

Ta konwersja miała drastyczny wpływ na całkowity koszt posiadania (TCO) parku pomp d'Arta. Ponieważ nadmierny budżet na konserwację spadł do minimum, całkowity koszt posiadania można było zredukować jedynie do zakupu, konwersji i zużycia energii.

Zużycie energii zostało również zmniejszone dzięki zastosowaniu pomp o lepszej wydajności, przede wszystkim dzięki zastosowaniu silników o wysokiej sprawności.

Wszystkie te czynniki wpłynęły również na niski okres zwrotu z konwersji.

Dlaczego Packo Pumps?

Firma d'Arta, pionier w dziedzinie innowacyjnych technik produkcji w branży głęboko mrożonych warzyw, na początku XXI wieku zdecydowała się na standaryzację instalacji pompowej w środowisku produkcyjnym. Przy tej okazji firma Packo została wybrana jako stały dostawca.

Pierwszym krokiem było przejście z pomp żeliwnych w linii blanszowania na pompy Packo ze stali nierdzewnej. Oprócz wysokiej odporności materiałowej, nasze pompy mają również bardzo niskie wartości NPSH, dzięki czemu kawitacja została zredukowana do minimum w tym zastosowaniu z gorącą wodą (min. 95°C).

Oprócz 8 blanszowników, również flotacje, CIP i wiele innych instalacji zostało wykonanych przy użyciu pomp Packo MCP lub ICP.

6-, 8- i 10-calowe pompy Packo do produktów w dużej mierze odpowiadają za przepływ warzyw w fabryce. Ten rodzaj hydrotransportu ma tę zaletę, że jest łatwy do czyszczenia dzięki półzamkniętemu systemowi i nie ma ryzyka napływu ciał obcych. Można łatwo pokonywać duże odległości i nie można zapominać o przewadze energetycznej w stosunku do przenośników taśmowych.

Należy zwrócić uwagę, że jeśli pompa nie jest odpowiednio wyregulowana, może spowodować wiele uszkodzeń produktu z powodu zbyt niskiego lub zbyt wysokiego natężenia przepływu.