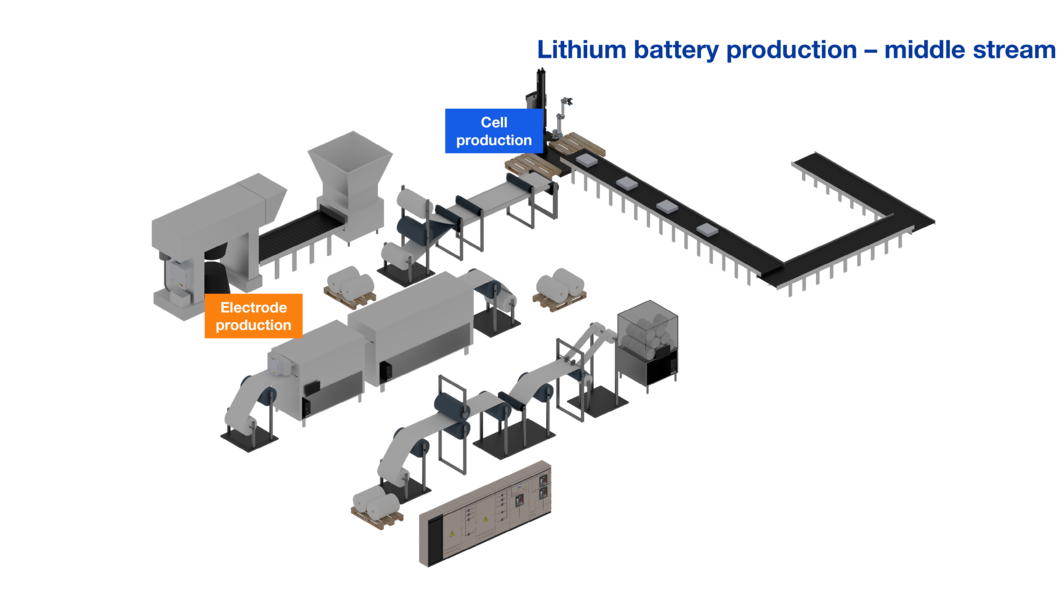

Środkowy odcinek łańcucha - Produkcja baterii

Elektrody, separatory, elektrolity, anody i katody są niezbędnymi komponentami baterii. Magia, która dzieje się od magazynowania energii w baterii, zależy od jakości materiału baterii i gęstości energii wewnątrz baterii. Charakterystyczną różnicą między producentami baterii, jak w przypadku samochodów elektrycznych, jest zasięg podróży i/lub żywotność baterii między ładowaniami. Lit jest najlżejszym metalem o najniższej gęstości spośród wszystkich stałych elementów, a w stanie skoncentrowanym lit jest stabilny przez długi czas tylko przy wilgotności suchego powietrza, ale powoli przekształca się, tworząc azotek litu.

W wilgotnych warunkach, wodorotlenek litu, stan litu o jakości baterii, reaguje z powietrzem tworząc warstwę powierzchniową, która wchodzi w interakcję z bazą. Jak wszystkie metale alkaliczne, lit reaguje z wilgocią skóry powodując poważne oparzenia. Stanowi to znaczące wyzwanie dla pompy do transferu zawiesin litowych z ciągłym osadem na metalowych pompach i komponentach systemu. W produkcji baterii, lit, komponent najbardziej krytyczny dla produkcji baterii litowo-jonowej, przenosi dodatnio naładowane elektrony w elektrolicie między katodą a anodą, co jest odpowiedzialne za ładowanie i rozładowywanie baterii.

W produkcji, zawiesina litowa w zawiesinie z węglanem litu ma wysoką lepkość i jest bardzo ścierająca. Wybór dostępnych technologii pompowania staje się jeszcze bardziej ważny, biorąc pod uwagę naturę materiału pompy i zachowanie zawiesiny litowej w produkcji elektrod anodowych i katodowych. Jak wspomniano wcześniej, chemikalia baterii są zarówno ścierające, jak i korodujące, ale dodatkowo zawiesina jest również wyjątkowo wrażliwa na ścinanie. W konsekwencji, ograniczenie technologii pompowych nie ogranicza się tylko do odporności na ścieranie, korozję i wrażliwość na ścinanie, ale także do spełnienia wymogu bycia nieprzewodzącym. Przewodzące metaliczne części obejmują miedź, cynk lub nikiel, w związku z czym cały zakład produkcyjny baterii wymagałby, aby pompy, komponenty takie jak zawory, uszczelnienia i sprzęt pomiarowy były nieprzewodzące.

W produkcji materiałów prekursorowych katody są:

Kobalt i nikiel W przygotowaniu

W przygotowaniu:

Rozpuszczanie soli i amoniak są transferowane i dozowane.

W reakcji:

Wodny roztwór alkaliczny (reakcja na metale) i kompleksujący są mieszane, aby połączyć ziarna prekursora (pH większe niż 10) z jonami wodorotlenowymi. I w produkcji końcowej:

Gdy kryształy osiągną ustalony rozmiar, zawiesina jest myta, filtrowana i suszona, gotowa do instalacji i użytkowania katody. W grafitowaniu anody:

Proces obejmuje ekspozycję surowców na ekstremalnie wysokie ciepło przez długie okresy, po których grafit jest oczyszczany za pomocą kwasów: fluorowodorowego (HF), solnego (HCl) i siarkowego (H2SO4). W separacji i powlekanie elektrod:

Membrana umieszczona między anodą a katodą, aby zapobiec kontaktowi elektrod, ale umożliwia swobodny ruch jonów między nimi dla transferu energii. Powlekanie elektrody to mieszanka polimerowych spoiw i rozpuszczalników, które następnie pokrywa się zawiesiną (anoda i katoda), a następnie ważne jest, aby została wysuszona.

In separator and electrode coating:

- A membrane placed between the anode and cathode to prevent the electrodes to come in contact but allows free movement of ion between them for energy transfer.

- Electrode coating is a mixture of polymer binders and solvents that this then coated with the slurry (anode and cathode) then importantly dried.

Więc gdzie nasze pompy się wpisują?

Pompy perystaltyczne Verderflex, ze względu na swoją naturę, są odpowiednie dla produktów wrażliwych na ścinanie, ale w połączeniu z odpowiednio zaprojektowanym systemem opartym na zasadach perystaltycznych, przepływie laminarnym i kontroli pulsacji (z tłumikiem lub bez) chronią płyn, osiągając nawet 1% ścinania. Konstrukcja pompy Verderflex z butem tworzy wystarczającą prędkość, aby po pierwsze utrzymać zawiesinę stałych, a po drugie stworzyć wystarczający ruch do transferu bardzo lepkich cieczy bez osiągania prędkości osadzania cząstek zawiesiny przy niskiej prędkości transferu. Faktem jest, że w pompie perystaltycznej Verderflex jedynym punktem kontaktu cieczy jest wewnętrzna część węża. Opcjonalne komponenty kołnierzowe eliminują ryzyko kontaktu z metalem i zanieczyszczenia, umożliwiając pompie pozostanie nieprzewodzącą, co jest niezwykle ważne, aby poprawić gęstość energii i jakość ogniw baterii. W konsekwencji, pompy Verderflex umożliwiają klientowi utrzymanie tego samego rozmiaru baterii przy jednoczesnym osiągnięciu wyższej gęstości energii dla przedłużonej żywotności baterii.

Pompy membranowe Verderair, w tym pompy PURE i AODD (pompy membranowe z podwójną membraną napędzane powietrzem) z materiałami nieprzewodzącymi są idealnie dopasowane do wymagań zakładu produkcyjnego baterii. W środowisku ATEX marka ta wyróżnia się, umożliwiając bezpieczny i pewny transfer płynów oraz dokładne dozowanie, gdzie pompy PTFE są najlepiej dopasowane do wysokich temperatur i silnie żrących kwasów.

W zależności od wymaganego poziomu dokładności, zarówno opcje pomp perystaltycznych Verderflex, jak i gama pomp membranowych Verderair nadają się do zastosowań dozujących. W procesie produkcyjnym baterii, portfolio Verder oferuje pompy odpowiednie do:

- Transferu zawiesiny o niskim ścinaniu

- Przemysłowego oczyszczania wody do ponownego użycia

- Dozowania wapna w celu skorygowania pH wody z procesu kwasowego

- Dozowania i dyspensowania chemikaliów

- Transferu i dozowania materiału wiążącego

- Transferu i dozowania elektrod

- Prasy filtracyjnej