Da li vas i pumpa uništava?

Napomena: ova studija slučaja je primenljiva samo za tvrde sireve

Postoje neke tvrdoglave predrasude o tome koja je prava pumpa u procesu proizvodnje tvrdog sira. Ako ove predrasude nisu tačne, proizvođači sira neće izvući maksimum iz svog procesa. Ovo za efikasnost procesa i za kvalitet proizvoda.

Zato smo istražili da li u ovim predrasudama ima istine i to u saradnji sa proizvođačem sireva Emental.

Istovremeno, pokušali smo da rešimo i uobičajeni problem u procesu proizvodnje tvrdih sireva. Proizvodnja tvrdih sireva često rezultira nepoželjnim nusproizvodom, odnosno sitnom skutom.

Ovaj sporedni proizvod je poželjno izbegavati jer ima negativan uticaj na kvalitet sira, a samim tim i na prinos proizvođača sira. Poenta je: što se više ovog nusproizvoda (sitnice) proizvede, to manje ostaje glavnog proizvoda (sama sir).

Jedan od glavnih razloga za stvaranje sitnih gruša je pregrubo pumpanje proizvoda. Stoga nije čudo što izbor pumpe igra glavnu ulogu u prevenciji sitnih gruša.

Na konkretnom praktičnom primeru želimo da pokažemo kako pravilan izbor pumpe rešava ovaj problem i istovremeno povećava kvalitet i efikasnost procesa.

Trenutna vizija na tržištu

Trenutno postoje oko 4 različite vrste pumpi u procesu proizvodnje tvrdih sireva:

- Monotip pumpa

- Sinus pumpa

- Lobe pump

- Vrtložna pumpa (centrifugalna pumpa sa vrtložnim radnim kolom)

Uopšteno se pretpostavlja da su vorteks pumpe i režnjeve pumpe najbolje pumpe za izbegavanje sitnih gruša. Hajde da bliže pogledamo ove 2 vrste pumpi.

Prvo, režnjeve pumpe. Oni imaju prednost što sporo rade i prave malu štetu, ali nedostatak je što su prilično skupi (posebno za velike protoke veće od 50 m³/h). Štaviše, potrebna im je čak i posebna CIP pumpa (CIP = čišćenje na mestu).

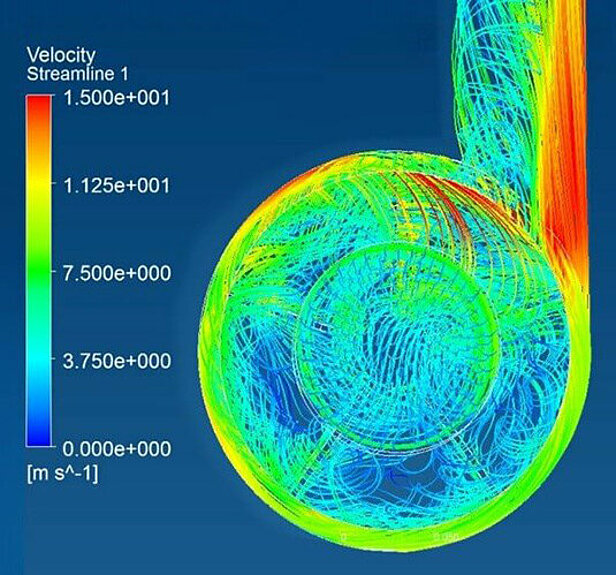

Drugo, vorteks pumpe, ovo su tip centrifugalnih pumpi sa udubljenim radnim kolom (vorteks impeler) koji ima ravne lopatice i kućište pumpe koje je potpuno okruglo (slika 1).

Pretpostavlja se da udubljeni impeler osigurava da gruša ne prolazi "kroz" impeler i samim tim manje oštećuje od običnog radnog kola.

Ali da li su ove pretpostavke tačne ili su to predrasude?

Moguće alternative?

Da li je vrtložna pumpa zaista najbolje rešenje za ovaj problem? Pristupajući ovom pitanju imali smo na umu sledeće:

„Pumpa sa najvećom mogućom efikasnošću obezbediće nesmetanije pumpanje medijuma, a samim tim i manje štete na skuti“

Da bismo došli do alternative, koristili smo naš CFD sistem (= Computational Fluid Dinamics). Ovaj softver omogućava simulaciju medijuma u pumpi. Što nam je dalo priliku da poboljšamo sledeće tačke:

- Smanjenje turbulencije;

- Povećanje efikasnosti

- Šta će rezultirati generalno mekšim pumpanjem medijuma.

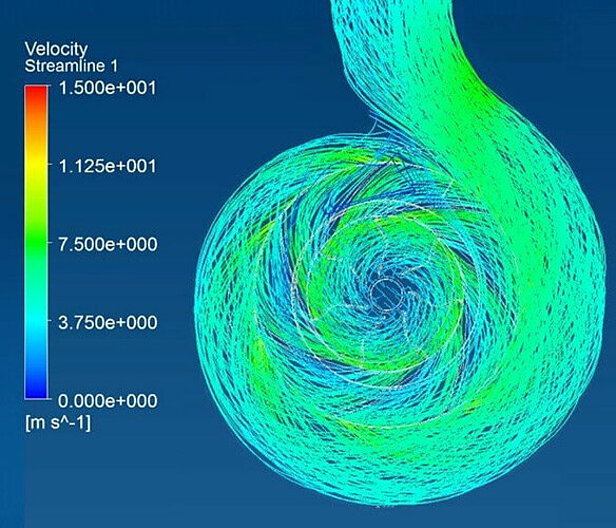

Ova studija nas je dovela do Packo pumpe sa sledećim karakteristikama:

- Pumpa visoke efikasnosti;

- Kućište pumpe sa spiralnim oblikom;

- Zatvoreno radno kolo sa 3D lopaticama.

U sledećem koraku uporedili smo naše rešenje sa uobičajenom vorteks pumpom i to na istoj radnoj tački: 60 m³/h na 7m. Ovo je dalo sledeći rezultat:

Zatvoreno radno kolo

- Brzine < 7 m/s

- Nema mrtvih zona

- Mala varijacija brzine u pumpi

- Efikasnost: 75%

⇒ Meko pumpanje

Zatvoreno radno kolo

- Brzine < 7 m/s

- Nema mrtvih zona

- Mala varijacija brzine u pumpi

- Efikasnost: 75%

⇒ Meko pumpanje

Dakle, ono što je brzo postalo jasno iz ovog testa je da zatvoreno radno kolo postiže veću efikasnost od često korišćenog vrtložnog radnog kola.

U standardnom asortimanu Packo-a nudimo 2 pumpe koje ispunjavaju ove karakteristike, FP3 i MFP3. Ove pumpe bi se stoga mogle koristiti za naše testiranje kod kupca.

U praksi

Za ovo istraživanje blisko smo sarađivali sa kupcem koji proizvodi ementalski sir. Kao i većina proizvođača sira, i oni su u svom proizvodnom procesu koristili vorteks pumpe.

Pre nego što je testiranje sprovedeno sa Packom, kupac je već isprobao nekoliko stvari:

- Podesite nižu i veću brzinu pumpe;

- Postavljeno duže i kraće vreme punjenja;

- Različiti pritisak na mlaznici za punjenje (0,25 - 0,5 bara);

- Mlaznica za punjenje različitih prečnika (17 – 22 mm).

Sva ova prilagođavanja nisu pokazala jasna poboljšanja kao što se očekivalo, u nekim slučajevima je primećeno smanjenje kvaliteta. Slabiji kvalitet sira je primetan i po sledećim karakteristikama:

- Prisustvo sitnih gruša na različitim mestima na površini, koje stvaraju probleme pri ceđenju mladog sira sa odvajanjem čvrste (gruša) i tečne faze (surutke);

- Neravnomerno punjenje kalupa;

- Kruglice sira koje su tanje u sredini nego spolja;

- Kruglice sira različite težine;

- Pukotine u siru.

Ciljevi istraživanja

Da bismo mogli da govorimo o uspešnoj vežbi, naš klijent je postavio sledeće ciljeve:

- Vreme punjenja kalupa za sir oko 12-13 min;

- Pritisak na mlaznici za punjenje (dozator) je uvek između 0,30-0,35 bara;

- Jednaka distribucija skute u različitim krugovima sira (6, 8 i 10);

- Nema globa za skutu;

- Ista težina za sve runde sira (ca. +/-3kg);

- Konzistentno punjenje (simetrično);

- Kvalitet sira odgovara zahtevima tržišta (broj rupa, trajnost i rok trajanja).

Praktični test parametara sistema

U međuvremenu je izvršena procena celokupne instalacije u prostorijama kupca. Da bi se utvrdilo koja pumpa i pod kojim okolnostima bi postigla najbolji rezultat. Da bi se na ovaj način mogao napraviti optimalan izbor.

- Ciljana radna tačka: 60m³/h @8,6m.

- Izbor pumpe Packo FP3/100-250 pumpe sa sledećim karakteristikama:

- Motor od 5,5kV – 6-polig (1000 o/min => 700 o/min);

- Zatvoreno radno kolo;

- Efikasnost pumpe od približno 75% u radnoj tački.

Ova pumpa je korišćena u procesu proizvodnje u fabrici sira i podvrgnuta raznim testovima kako bi se ispitala optimalna podešavanja. Ovo je neophodno jer se koriste različite vrste sireva (6/8/10) koje zahtevaju različite brzine i radne tačke.

Ispod ćete naći pregled testiranih podešavanja i kakvi su konačni rezultati.

| Testna faza | Završno podešavanje | |

|

Pritisak na dozatoru |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Vreme punjenja |

9-13 minuta |

12 minuta |

| Brzina pumpe | Različite brzine | 600 do 700 RPM |

Da li se pumpa dobro snašla?

Sada ostaje najvažnije. Da li je test pokazao pozitivne rezultate kod kupca?

Nakon ulaska FP3 pumpe u proces proizvodnje, videli smo sledeće rezultate:

- Nema više gubitaka kao rezultat kazni za skutu;

- Simetrični sirevi;

- Ista težina sira u proizvodnji raznih kola sira (6, 8 i 10);

- Kvalitet sira odgovara zahtevima tržišta (broj rupa, trajnost i rok trajanja;

- Veoma nizak nivo buke tokom pumpanja gruša

- Još bolje, sve ove promene su obezbedile da se nakon 3 (!) meseca pumpa sama otplati.

Dobar izbor pumpi je stoga pozitivno uticao na ceo proces proizvodnje: od efikasnosti procesa do kvaliteta samih sireva.

Kontaktirajte nas i mi to takođe dokazujemo za vaš proces.