Uništava li vas i pumpa?

Napomena: ova studija slučaja primjenjiva je samo za tvrde sireve

Postoje neke tvrdoglave predrasude o tome koja je prava pumpa u procesu proizvodnje tvrdog sira. Ako te predrasude nisu točne, proizvođači sira neće izvući maksimum iz svog procesa. To se odnosi i na učinkovitost procesa i na kvalitetu proizvoda.

Zato smo istražili ima li u tim predrasudama istine i to u suradnji s proizvođačem sireva ementalca.

Ujedno smo pokušali riješiti i čest problem u procesu proizvodnje tvrdih sireva. Proizvodnja tvrdih sireva često rezultira nepoželjnim nusproizvodom, naime sitnom skutom.

Ovaj nusproizvod poželjno je izbjegavati jer ima negativan učinak na kvalitetu sira i posljedično na prinos proizvođača sira. Poanta je: što se više ovog sporednog proizvoda (sirene skute) proizvede, ostaje manje glavnog proizvoda (samog sira).

Jedan od glavnih razloga za stvaranje sitnih gruša je pregrubo pumpanje proizvoda. Stoga ne čudi da izbor pumpe igra glavnu ulogu u sprječavanju nakupljanja gruša.

Na konkretnom primjeru iz prakse želimo pokazati kako se pravilnim odabirom crpke rješava ovaj problem, a ujedno povećava kvaliteta i učinkovitost procesa.

Trenutna vizija na tržištu

Trenutno postoje oko 4 različite vrste pumpi u procesu proizvodnje tvrdih sireva:

- Monotipska pumpa

- Sinus pumpa

- Lobe pumpa

- Vrtložna pumpa (centrifugalna pumpa sa vrtložnim rotorom)

Općenito se pretpostavlja da su vrtložne pumpe i pumpe s režnjevima najbolje pumpe za izbjegavanje finog stvaranja gruša. Pogledajmo pobliže ove dvije vrste pumpi.

Prvo, lobe pumpe. Njihova prednost je što rade sporo i malo oštećuju, ali nedostatak je što su prilično skupi (posebno za velike protoke veće od 50 m³/h). Štoviše, potrebna im je i zasebna CIP pumpa (CIP = čišćenje na mjestu).

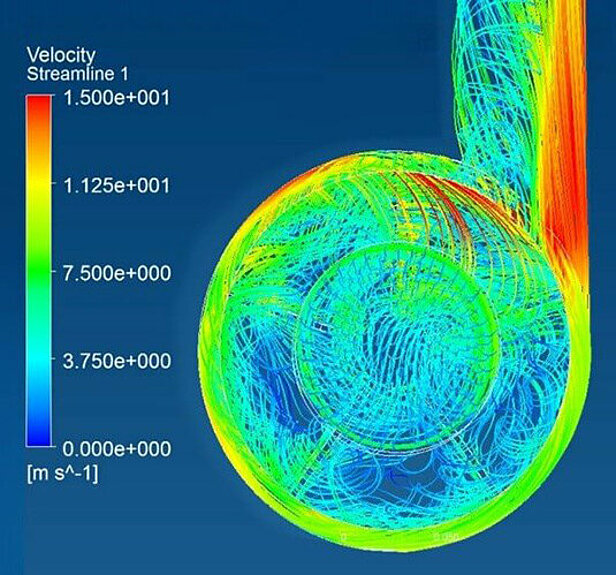

Drugo, vrtložne pumpe, to su centrifugalne pumpe s udubljenim rotorom (vorteks rotor) koji ima ravne lopatice i potpuno okruglo kućište pumpe (slika 1).

Pretpostavlja se da udubljeni rotor osigurava da gruš ne prolazi "kroz" rotor i stoga manje šteti od običnog rotora.

No jesu li te pretpostavke točne ili su predrasude?

Moguće alternative?

Je li vortex pumpa doista najbolje rješenje za ovaj problem? U pristupu ovom pitanju imali smo na umu sljedeće:

"Crpka s najvećom mogućom učinkovitošću osigurat će glatko pumpanje medija i time manje štete na grušu"

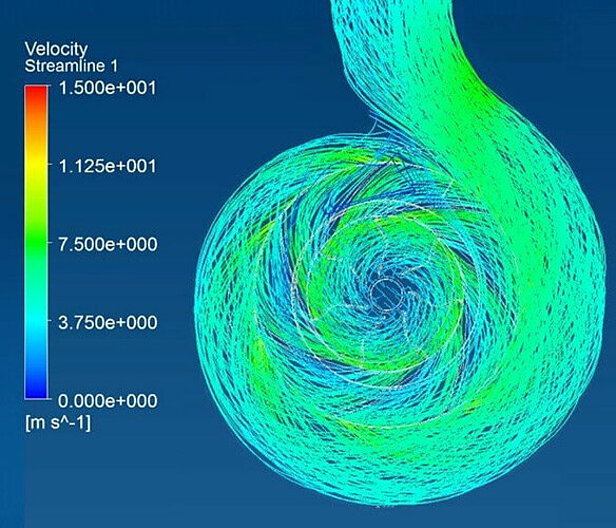

Kako bismo došli do alternative, koristili smo naš CFD sustav (= Računalna dinamika fluida). Ovaj softver omogućuje simulaciju medija u pumpi. Što nam je dalo priliku poboljšati sljedeće točke:

- Smanjenje turbulencije;

- Povećanje učinkovitosti

- Što će rezultirati općenito mekšim pumpanjem medija.

Ova nas je studija dovela do pumpe Packo sa sljedećim karakteristikama:

- Pumpa visoke učinkovitosti;

- Kućište pumpe spiralnog oblika;

- Zatvoreni impeler s 3D lopaticama.

U sljedećem koraku usporedili smo naše rješenje s uobičajenom vrtložnom pumpom i to na istoj radnoj točki: 60 m³/h na 7 m. To je dalo sljedeći rezultat:

Zatvoreno impeler

- Brzine < 7 m/s

- Nema mrtvih zona

- Mala varijacija brzine u pumpi

- Učinkovitost: 75%

⇒ Lako pumpanje

Zatvoreno impeler

- Brzine < 7 m/s

- Nema mrtvih zona

- Mala varijacija brzine u pumpi

- Učinkovitost: 75%

⇒ Lako pumpanje

Dakle, ono što je brzo postalo jasno iz ovog testa jest da zatvoreni rotor postiže veću učinkovitost od često korištenog vrtložnog rotora.

U standardnoj paleti Packo nudimo 2 pumpe koje zadovoljavaju ove karakteristike, FP3 i MFP3. Ove se crpke stoga mogu koristiti za naš test kod kupca.

U praksi

Za ovo istraživanje blisko smo surađivali s kupcem koji proizvodi sir emental. Kao i većina proizvođača sira, i oni su koristili vortex pumpe u procesu proizvodnje.

Prije nego što je test proveden s Packom, kupac je već sam isprobao nekoliko stvari:

- Postavite manju i veću brzinu crpke;

- Postavljeno duže i kraće vrijeme punjenja;

- Različiti tlakovi na mlaznici za punjenje (0,25 - 0,5 bara);

- Mlaznica za punjenje različitih promjera (17 – 22 mm).

Sve ove prilagodbe nisu pokazale jasna poboljšanja kao što se očekivalo, u nekim slučajevima primijećeno je smanjenje kvalitete. Slabija kvaliteta sira uočljiva je i po sljedećim karakteristikama:

- Prisutnost sitnih čestica gruša na različitim mjestima na površini, što uzrokuje probleme tijekom prešanja mladog sira uz odvajanje krute (gruša) i tekuće faze (sirutke);

- Neravnomjerno punjenje kalupa;

- Okruglice sira tanje u sredini nego izvana;

- Okruglice sira različite težine;

- Pukotine u siru.

Ciljevi istraživanja

Kako bismo mogli govoriti o uspješnoj vježbi, naš klijent je postavio sljedeće ciljeve:

- Vrijeme punjenja kalupa za sir oko 12-13 min;

- Tlak na mlaznici za punjenje (dozator) je uvijek između 0,30-0,35 bara;

- Jednaka raspodjela gruša u različitim krugovima sira (6, 8 i 10);

- Nema sitnih sitnica;

- Ista težina za sve komade sira (ca. +/-3 kg);

- Dosljedno punjenje (simetrično);

- Kvaliteta sira odgovara zahtjevima tržišta (broj rupica, trajnost i rok trajanja).

Praktični test parametara sustava

U međuvremenu je kod naručitelja napravljena procjena cjelokupne instalacije. Kako bi se utvrdilo koja bi pumpa i pod kojim okolnostima postigla najbolji rezultat. Da bismo na ovaj način mogli napraviti optimalan odabir.

- Ciljana radna točka: 60m³/h @8,6m.

- Odabir pumpe Packo FP3/100-250 pumpa sa sljedećim karakteristikama:

- Motor od 5,5kW – 6-polig (1000 o/min => 700 o/min);

- Zatvoreni rotor;

- Učinkovitost crpke od približno 75% u radnoj točki.

Ova pumpa korištena je u proizvodnom procesu u tvornici sira i podvrgnuta je raznim ispitivanjima kako bi se ispitale optimalne postavke. Ovo je neophodno jer se koriste različite vrste sira (6/8/10) koje zahtijevaju različite brzine i radne točke.

U nastavku ćete pronaći pregled postavki koje su testirane i kakvi su konačni rezultati.

| Testna faza | Konačna postavka | |

|

Pritisak na dozatoru |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Vrijeme punjenja |

9-13 minuta |

12 minuta |

| Brzina pumpe | Različite brzine | 600 do 700 RPM |

Je li se pumpa dobro snašla?

Sada ostaje ono najvažnije. Je li test pokazao pozitivne rezultate kod kupca?

Nakon ulaska FP3 pumpe u proizvodni proces, vidjeli smo sljedeće rezultate:

- Nema više gubitaka kao rezultat finog zgrušavanja;

- Simetrični sirevi;

- Ista težina sira u proizvodnji raznih kolutova sira (6, 8 i 10);

- Kvaliteta sira odgovara zahtjevima tržišta (broj rupica, trajnost i rok trajanja;

- Vrlo niska razina buke tijekom pumpanja gruša

- Još bolje, sve te promjene osigurale su da se nakon 3 (!) mjeseca pumpa vrati.

Dobar odabir pumpe stoga je pozitivno utjecao na cijeli proces proizvodnje: od učinkovitosti procesa do kvalitete samih sireva.

Kontaktirajte nas i mi ćemo to također dokazati za vaš proces.