Downstream - Verwendung der Batterie und Batterierecycling

Der globale Batteriemarkt erfährt ein schnelles Wachstum, das durch die steigende Nachfrage nach Lithiumbatterien angetrieben wird. Dieser Anstieg ist vor allem auf das zunehmende Angebot von Elektrofahrzeugen (EV), erneuerbaren Energiespeichersystemen und Unterhaltungselektronik zurückzuführen. Das derzeitige Produktangebot an Lithium-Ionen-Batterien kann jedoch mit der steigenden Nachfrage nur schwer Schritt halten, was für die Batteriehersteller erhebliche Chancen und Herausforderungen mit sich bringt.

Angesichts strenger Umweltauflagen und eines extrem wettbewerbsintensiven Marktes ist es erforderlich, von linearen Wertschöpfungsketten wegzukommen, sodass die Hersteller Batterien wiederverwerten und wiederverwenden.

Die wichtigsten Umweltziele des Recyclings erfordern:

• Verbesserung des End-of-Life-Managements durch Abfallvermeidung

• Optimierung der Recycling-Linien durch Rückgewinnung von Batteriemineralien aus allen Batterietechnologien

• Vollständige Rückgewinnung hochreiner Materialien zur Verringerung des ökologischen Fußabdrucks

• Wiederverwendung von Batteriemineralien für neue Batterien

• Wiederverwendung von Lithium-Materialien für die Verwendung in verschiedenen Branchen.

Bis zum Jahr 2030 werden Recyclingunternehmen und Hersteller voraussichtlich über 125 000 Tonnen Lithium, 35 000 Tonnen Kobalt und über 86 000 Tonnen Nickel (um nur einige Metalle in Batteriequalität zu nennen) aus ausgedienten Batterien zurückgewinnen, wobei die gesamte Rückgewinnung von Batteriemineralien voraussichtlich bis zu 1 Million Tonnen erreichen wird.

Die Herstellung von Batterien ist sehr komplex

Konstruktion und Fertigung

Batterien werden zusammengeschweißt oder geklebt, was den Austausch einzelner Komponenten erschwert. Fällt eine Komponente aus, muss die gesamte Batterie entsorgt werden, wobei oft noch mehr als 80 % ihrer potenziellen Nutzungsdauer übrig sind.

Energieintensive Prozesse

Das Recycling von Batterien ist energieintensiv, so dass bereits in der Entwicklungsphase von Elektroauto-Batterien sorgfältige Überlegungen zu Recyclingverfahren angestellt werden müssen. Bemerkenswert ist, dass 80 % der Umweltauswirkungen eines Produkts in der Entwurfsphase festgelegt werden.

Das Recycling von Batterien

Niedrige Recyclingraten

Derzeit werden nur 5 % der Lithiumbatterien recycelt. Prozessverbesserungen und verbesserte Rückgewinnungsmethoden führen zu hohen Investitionen in Batterierückgewinnungs- und Recyclingtechnologie und -infrastruktur.

Ausmaß des Recyclings

Das Recycling von Batterien ist nicht nur auf Elektrofahrzeuge beschränkt, sondern umfasst alle Geräte, die eine Batterie enthalten, wie Laptops, Elektrowerkzeuge, Solaranlagen und Herzschrittmacher, um nur einige zu nennen.

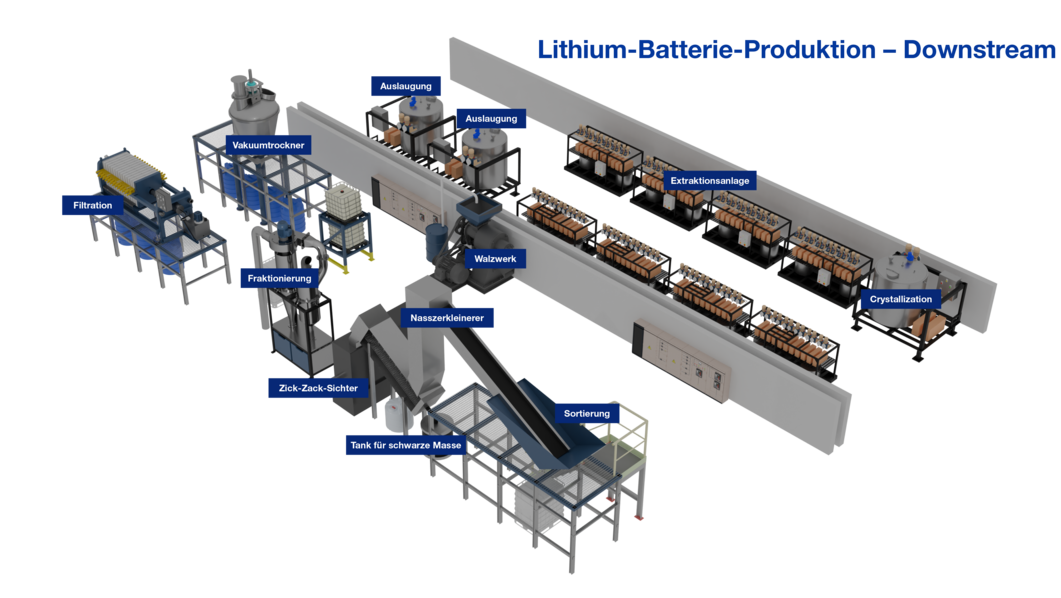

Recyclingverfahren für Batterien

In einer durchschnittlichen Recyclinganlage werden die Teile zu einem Pulver zerkleinert, das entweder geschmolzen (Pyrometallurgie) oder in Säure aufgelöst wird (Hydrometallurgie).

Nach der Zerkleinerung wird das Pulver in Wasser geleitet, um Kunststoffe und nichtmetallische Bestandteile zu trennen. Der entstandene Pulverschlamm wird zur Vorbereitung der nächsten Stufe durch eine Filterpresse entwässert.

Hydrometallurgische Prozesse

Die hydrometallurgische Rückgewinnung ähnelt sehr dem Lithiumextraktionsverfahren, das im vorgelagerten Prozess zur Herstellung von Lithiumhydroxid in Batteriequalität beschrieben wurde. Die Aufschlämmung wird einem umfangreichen chemischen Auslaugungsprozess unterzogen, bei dem eine Kombination von Säuren Abfälle/Rückstände entfernt, um die Batteriemineralaufschlämmung in ein flüssiges Metall zu verdünnen.

Chemische Auslaugung

Bei der chemischen Auslaugung wird die Aufschlämmung einem stufenweisen Prozess unterzogen, bei dem eine Kombination von Säuren wie Schwefelsäure (H2SO4), Salzsäure (HCL), Natriumhydroxid und Kalziumhydroxid (Ca(OH)2) in Konzentrationen von 20 % bis 30 % und bei Temperaturen von bis zu 50 °C zugesetzt wird.

Flotationsverfahren zur Metallgewinnung

Zweck

Jede Zelle enthält eine bestimmte Kombination von Säuren und Reagenzien zur Einstellung des pH-Werts, um die Abtrennung der gewünschten Metalle zu erleichtern.

Reagenzien

Mithilfe der Dosierung von Reagenzien wird die chemische Trennung eingeleitet, die auf Elemente wie Eisen, Kupfer, Aluminium, Mangan, Kobalt, Nickel, Lithium und Gold abzielt.

Flockung und Eindickung

Durch die Flockung trennt sich der feine Metallschlamm vom Wasser und aggregiert zu größeren Clustern, sodass konzentrierte Schlämme mit hoher Dichte entstehen.

Kristallisation

Bei der jeweiligen Metallbehandlung werden die Schlämme in Kristalle umgewandelt, sodass daraus gereinigtes Rohmaterial entsteht, das in der Batterieherstellung wiederverwendet werden kann.

Fazit

Die Fortschritte im Batterierecycling haben die Nachfrage nach einer genauen und effizienten Rückgewinnung von Batterie-Edelmetallen erhöht. Dieser komplexe Prozess beinhaltet den Umgang mit hochkorrosiven Chemikalien und stark abrasiven Metallschlämmen, was den Einsatz robuster und zuverlässiger Pumpentechnologien erfordert. Der Recyclingprozess beinhaltet extrem korrosive saure und abrasive Flüssigkeiten, die Pumpen erfordern, die sehr widerstandsfähig gegen chemische Beschädigungen sind, während gleichzeitig langlebige Pumpenkomponenten benötigt werden, die dem abrasiven Verschleiß standhalten. Die Bedeutung der Sicherheit kann nicht genug betont werden; indem das Risiko von Leckagen und Emissionen minimiert wird, tragen Verder-Pumpen zu einem sichereren Arbeitsumfeld und einer reduzierten Umweltauswirkung bei. Der Erfolg der Pumpentechnologien von Verder liegt in unserem Engagement, unseren Kunden Fortschritt zu ermöglichen. Durch die Bereitstellung hochwertiger, technisch ausgereifter und zuverlässiger Pumpenlösungen ermöglicht Verder seinen Kunden, sich auf ihr Kerngeschäft zu konzentrieren, in der Gewissheit, dass die Pumpenanforderungen mit Fachkompetenz und Präzision erfüllt werden. Abschließend lässt sich sagen, dass die Auswahl an fortschrittlichen Pumpentechnologien, die Verder mit seinen Verderflex-Peristaltikpumpen und Verderair (e-)PURE PTFE-Pumpen anbietet, entscheidend für die Effizienz, Sicherheit und Nachhaltigkeit des Batterierecyclingprozesses ist. Diese Pumpen erfüllen nicht nur die hohen Anforderungen beim Umgang mit korrosiven und abrasiven Materialien, sondern gewährleisten auch den Schutz von Personal und Umwelt. Da die Nachfrage nach Batterierecycling steigt, kann die Bedeutung solcher innovativen und zuverlässigen Pumpenlösungen nicht überbetont werden