Ruiniert Ihre Pumpe auch Sie?

Hinweis: Diese Fallstudie gilt nur für Hartkäse

Es gibt einige hartnäckige Vorurteile darüber, was die richtige Pumpe in einem Hartkäseproduktionsprozess ist. Wenn diese Vorurteile nicht stimmen, können die Käsehersteller nicht das Beste aus ihrem Prozess herausholen. Dies gilt sowohl für die Effizienz des Prozesses als auch für die Qualität des Produkts.

Deshalb haben wir in Zusammenarbeit mit einem Hersteller von Emmentaler Käse untersucht, ob diese Vorurteile stimmen.

Gleichzeitig haben wir auch versucht, ein häufiges Problem bei der Herstellung von Hartkäse zu lösen. Bei der Herstellung von Hartkäsen entsteht oft ein unerwünschtes Nebenprodukt, nämlich Käsebruchreste.

Dieses Nebenprodukt wird vorzugsweise vermieden, da es sich negativ auf die Qualität des Käses und damit auf den Ertrag des Käseherstellers auswirkt. Es gilt: Je mehr von diesem Nebenprodukt (Feinbruch) entsteht, desto weniger bleibt vom Hauptprodukt (dem eigentlichen Käse) übrig.

Einer der Hauptgründe für die Bildung von Feinbruch ist das zu grobe Pumpen des Produkts. Es ist daher nicht verwunderlich, dass die Wahl der Pumpe eine wichtige Rolle bei der Vermeidung von Feinbruch spielt.

Anhand eines konkreten Praxisbeispiels möchten wir aufzeigen, wie eine richtige Pumpenauswahl dieses Problem löst und gleichzeitig die Qualität und Effizienz des Prozesses erhöht.

Aktuelle Vision auf dem Markt

Gegenwärtig gibt es etwa 4 verschiedene Pumpentypen für die Herstellung von Hartkäse:

- Monotypische Pumpe

- Sinus-Pumpe

- Drehkolbenpumpe

- Vortex-Pumpe (Zentrifugalpumpe mit Vortex-Laufrad)

Im Allgemeinen wird davon ausgegangen, dass Vortex-Pumpen und Drehkolbenpumpen die besten Pumpen sind, um Bruchfeinteile zu vermeiden. Schauen wir uns diese 2 Pumpentypen einmal genauer an.

Erstens: Drehkolbenpumpen. Diese haben den Vorteil, dass sie langsam laufen und wenig Schaden anrichten, haben aber den Nachteil, dass sie recht teuer sind (vor allem bei großen Durchflussmengen über 50 m³/h). Außerdem benötigen sie sogar eine separate CIP-Pumpe (CIP = cleaning in place).

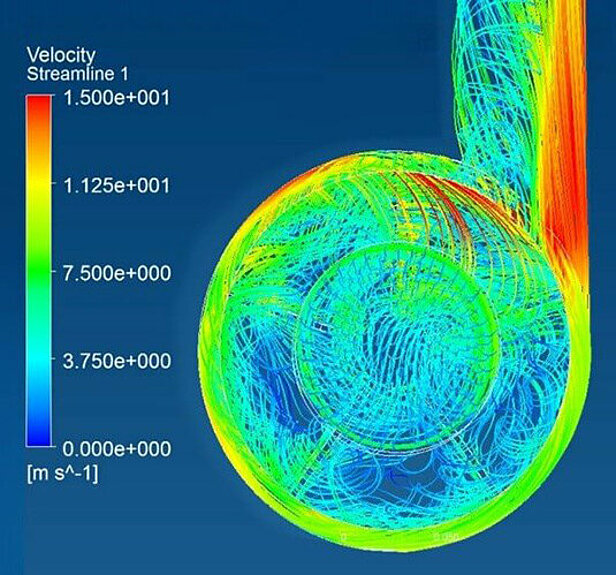

Zweitens: Vortex-Pumpen, eine Art von Kreiselpumpen mit vertieftem Laufrad (Vortex-Laufrad) mit geraden Schaufeln und einem vollständig runden Pumpengehäuse (Abbildung 1).

Es wird angenommen, dass das vertiefte Laufrad dafür sorgt, dass der Käsebruch nicht "durch" das Laufrad läuft und daher weniger Schaden anrichtet als ein gewöhnliches Laufrad.

Aber sind diese Annahmen richtig oder handelt es sich um Vorurteile?

Mögliche Alternativen?

Ist eine Wirbelpumpe wirklich die beste Lösung für dieses Problem? Bei der Beantwortung dieser Frage haben wir folgende Überlegungen angestellt:

"Eine Pumpe mit einem möglichst hohen Wirkungsgrad sorgt für eine gleichmäßigere Förderung des Mediums und damit für eine geringere Schädigung des Käsebruchs.

Um eine Alternative zu finden, haben wir unser CFD-System (= Computational Fluid Dynamics) eingesetzt. Mit dieser Software ist es möglich, das Medium in der Pumpe zu simulieren. Das gab uns die Möglichkeit, folgende Punkte zu verbessern:

- Verringerung der Turbulenzen;

- Erhöhung der Effizienz

- Was zu einer allgemein sanfteren Förderung des Mediums führt.

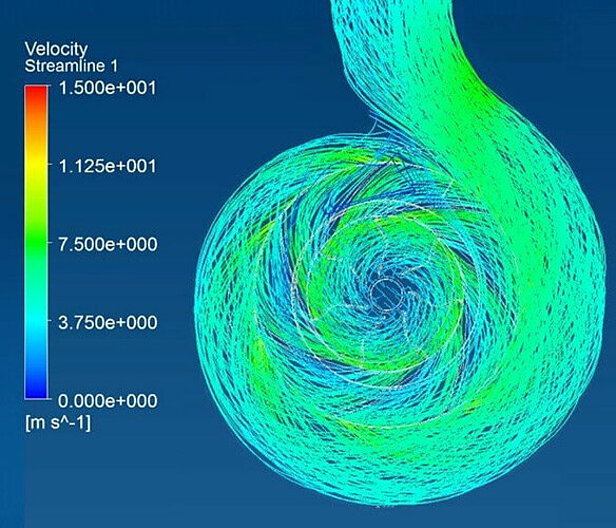

Diese Studie führte uns zu einer Packo-Pumpe mit den folgenden Eigenschaften

- Pumpe mit hohem Wirkungsgrad;

- Pumpengehäuse mit Spiralform;

- Geschlossenes Laufrad mit 3D-Schaufeln.

In einem nächsten Schritt verglichen wir unsere Lösung mit der üblichen Wirbelpumpe und zwar im gleichen Betriebspunkt: 60 m³/h bei 7m. Dies führte zu folgendem Ergebnis:

Vortex-Laufrad

- Geschwindigkeiten > 15 m/s

- Tote Zonen

- Große Schwankungen der Geschwindigkeit

- Wirkungsgrad: 58%

⇒ Brusque-Pumpen

Geschlossenes Laufrad

- Geschwindigkeiten < 7 m/s

- Keine toten Zonen

- Geringe Geschwindigkeitsschwankungen in der Pumpe

- Wirkungsgrad: 75%.

⇒ Sanftes Pumpen

Bei diesem Test wurde schnell klar, dass ein geschlossenes Laufrad einen höheren Wirkungsgrad erzielt als das oft verwendete Wirbelrad.

Im Standardprogramm von Packo bieten wir 2 Pumpen an, die diese Eigenschaften erfüllen, die FP3 und MFP3. Diese Pumpen konnten daher für unseren Test beim Kunden verwendet werden.

In der Praxis

Für diese Untersuchung haben wir eng mit einem Kunden zusammengearbeitet, der Emmentaler Käse herstellt. Wie die meisten Käsehersteller verwendet auch er Vortex-Pumpen in seinem Produktionsprozess.

Bevor der Test mit Packo durchgeführt wurde, hatte der Kunde bereits einige Dinge selbst ausprobiert:

- Eine niedrigere und höhere Drehzahl der Pumpe einstellen;

- Längere und kürzere Abfüllzeit eingestellt;

- Unterschiedlicher Druck an der Abfülldüse (0,25 - 0,5 bar);

- Befüllstutzen mit unterschiedlichen Durchmessern (17 - 22 mm).

Alle diese Anpassungen führten nicht zu den erwarteten deutlichen Verbesserungen, in einigen Fällen wurde sogar eine Qualitätsminderung festgestellt. Eine geringere Qualität des Käses ist auch an folgenden Merkmalen erkennbar:

- Vorhandensein von Bruchkorn an verschiedenen Stellen der Oberfläche, was beim Pressen des jungen Käses zu Problemen bei der Trennung von fester (Bruch) und flüssiger Phase (Molke) führt;

- Ungleichmäßige Füllung der Form;

- Käselaibe, die in der Mitte dünner sind als an der Außenseite;

- Käselaibe mit unterschiedlichem Gewicht;

- Risse im Käse.

Ziele der Forschung

Um von einer erfolgreichen Übung sprechen zu können, hatte sich unser Auftraggeber folgende Ziele gesetzt:

- Befüllungszeit der Käseform ca. 12-13 min;

- Der Druck auf die Fülldüse (Dispenser) liegt immer zwischen 0,30-0,35 bar;

- Gleichmäßige Verteilung des Käsebruchs in den verschiedenen Käselaiben (6, 8 & 10);

- Keine Bruchabfälle;

- Gleiches Gewicht für alle Käselaibe (ca. +/-3kg);

- Gleichmäßige Füllung (symmetrisch);

- Die Qualität des Käses entspricht den Marktanforderungen (Anzahl der Löcher, Haltbarkeit und Lagerfähigkeit).

Systemparameter im Praxistest

In der Zwischenzeit wurde eine Bewertung der gesamten Anlage beim Kunden vor Ort durchgeführt. So konnte festgestellt werden, welche Pumpe unter welchen Umständen das beste Ergebnis erzielt. Um auf diese Weise eine optimale Auswahl treffen zu können.

- Angestrebter Betriebspunkt: 60m³/h @8,6m.

- Pumpenauswahl eine Packo FP3/100-250 Pumpe mit den folgenden Eigenschaften:

- Motor von 5,5kW - 6-polig (1000 U/min => 700 U/min);

- Geschlossenes Laufrad;

- Pumpenwirkungsgrad von ca. 75% im Betriebspunkt.

Diese Pumpe wurde im Produktionsprozess in der Käserei eingesetzt und verschiedenen Tests unterzogen, um die optimalen Einstellungen zu ermitteln. Dies ist notwendig, da verschiedene Käsesorten verwendet werden (6/8/10), die unterschiedliche Drehzahlen und Betriebspunkte erfordern.

Nachstehend finden Sie eine Übersicht über die getesteten Einstellungen und die Endergebnisse.

| Testphase | Endgültige Einstellung | |

|

Druck an der Zapfsäule |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Befüllungszeit |

9-13 Minuten |

12 Minuten |

| Geschwindigkeit der Pumpe | Unterschiedliche Geschwindigkeiten | 600 bis 700 RPM |

Hat die Pumpe gut funktioniert?

Nun bleibt das Wichtigste. Hat der Test beim Kunden positive Ergebnisse gezeigt?

Nachdem wir die FP3-Pumpe in den Produktionsprozess eingeführt hatten, konnten wir folgende Ergebnisse feststellen:

- Keine Verluste mehr aufgrund von Feinteilen im Käsebruch;

- Symmetrische Käselaibe;

- Gleiches Gewicht des Käses bei der Herstellung der verschiedenen Käselaibe (6, 8 und 10);

- Die Qualität des Käses entspricht den Marktanforderungen (Anzahl der Löcher, Haltbarkeit und Lagerfähigkeit);

- Sehr niedriger Geräuschpegel beim Pumpen des Käsebruchs

- Und was noch besser ist: Alle diese Änderungen haben dafür gesorgt, dass sich die Pumpe nach 3 (!) Monaten amortisiert hatte.

Eine gute Pumpenauswahl hat sich also positiv auf den gesamten Produktionsprozess ausgewirkt: von der Effizienz des Prozesses bis hin zur Qualität des Käses selbst.

Sprechen Sie uns an und wir beweisen dies auch für Ihren Prozess.