Ali vas uničuje tudi vaša črpalka?

Opomba: ta študija primera velja samo za trde sire

Obstaja nekaj trdovratnih predsodkov o tem, katera je prava črpalka v procesu proizvodnje trdega sira. Če ti predsodki niso pravilni, proizvajalci sira ne bodo mogli kar najbolje izkoristiti svojega procesa. To velja tako za učinkovitost postopka kot za kakovost izdelka.

Zato smo raziskali, ali so ti predsodki resnični, in to v sodelovanju s proizvajalcem ementalskih sirov.

Hkrati smo poskušali rešiti tudi pogost problem v proizvodnem procesu trdih sirov. Pri proizvodnji trdih sirov pogosto nastane nezaželen stranski proizvod, in sicer drobna skuta.

Temu stranskemu proizvodu se je bolje izogniti, saj negativno vpliva na kakovost sira in posledično na donos proizvajalca sira. Bistvo je, da več kot je tega stranskega proizvoda (drobna skuta), manj glavnega proizvoda (sira) ostane.

Eden od glavnih razlogov za nastanek drobnih delcev sirotke je preveč grobo črpanje proizvoda. Zato ni čudno, da ima izbira črpalke pomembno vlogo pri preprečevanju nastajanja drobnih delcev skute.

S konkretnim praktičnim primerom želimo pokazati, kako pravilna izbira črpalke reši to težavo ter hkrati poveča kakovost in učinkovitost postopka.

Trenutna vizija na trgu

Trenutno so v proizvodnem procesu trdih sirov na voljo približno 4 različne vrste črpalk:

- Monotipska črpalka

- črpalka Sinus

- črpalka z lopaticami

- vrtinčna črpalka (centrifugalna črpalka z vrtinčastim rotorjem)

Na splošno se domneva, da so črpalke vortex in črpalke Lobe najboljše črpalke za preprečevanje drobnih delcev skute. Podrobneje si oglejmo ti dve vrsti črpalk.

Prvič, črpalke z lopaticami. Njihova prednost je, da delujejo počasi in povzročajo malo škode, slabost pa je, da so precej drage (zlasti pri velikih pretokih, večjih od 50 m³/h). Poleg tega potrebujejo celo ločeno črpalko CIP (CIP = čiščenje na mestu).

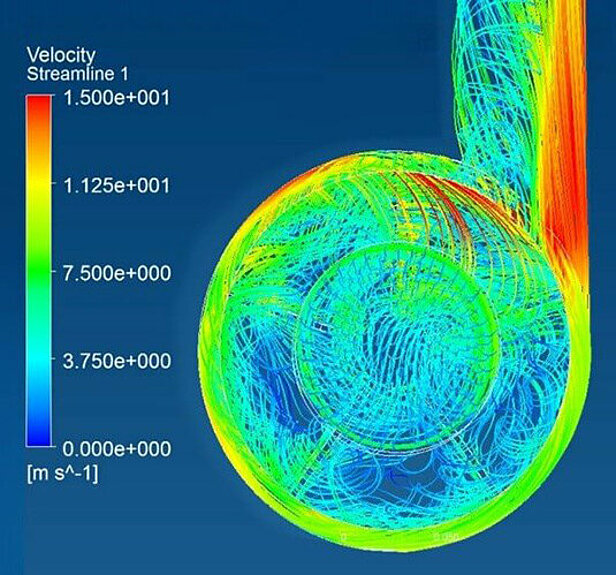

Drugič, vrtinčne črpalke, to je vrsta centrifugalnih črpalk z vbočenim rotorjem (vrtinčni rotor), ki ima ravne lopatice, ohišje črpalke pa je popolnoma okroglo (slika 1).

Predpostavlja se, da vgreznjeni rotor zagotavlja, da skuta ne gre "skozi" rotor in je zato manj škodljiva kot pri navadnem rotorju.

Toda ali so te predpostavke pravilne ali gre za predsodke?

Možne alternative?

Ali je vrtinčna črpalka res najboljša rešitev za ta problem? Pri reševanju tega vprašanja smo upoštevali naslednje:

"Črpalka z najvišjo možno učinkovitostjo bo zagotovila bolj gladko črpanje medija in s tem manj poškodb na skuto."

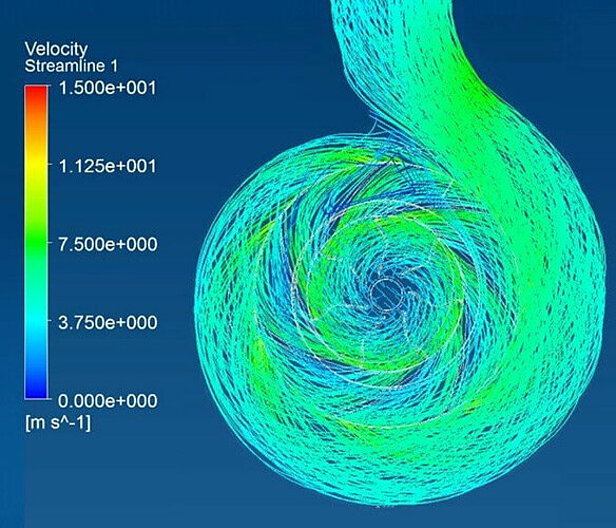

Da bi prišli do druge možnosti, smo uporabili naš sistem CFD (= Computational Fluid Dynamics). Ta programska oprema omogoča simulacijo medija v črpalki. To nam je omogočilo izboljšati naslednje točke:

- Zmanjšanje turbulence;

- povečanje učinkovitosti

- kar bo povzročilo na splošno mehkejše črpanje medija.

Ta študija nas je pripeljala do črpalke Packo z naslednjimi značilnostmi:

- Visoka učinkovitost črpalke;

- ohišje črpalke z volutno obliko;

- zaprt rotor s tridimenzionalnimi lopaticami.

V naslednjem koraku smo našo rešitev primerjali z običajno vrtinčno črpalko in to pri enaki delovni točki: 60 m³/h na 7 m. Pri tem smo dobili naslednje rezultate:

Vrtinčni rotor

- Hitrosti > 15 m/s

- Mrtve cone

- Veliko nihanje hitrosti

- Učinkovitost: 58 %

⇒ Krtačno črpanje

Zaprti rotor

- Hitrosti < 7 m/s

- Brez mrtvih con

- Majhne spremembe hitrosti v črpalki

- Učinkovitost: 75%

⇒ mehko črpanje

Iz tega preskusa je hitro razvidno, da je učinkovitost zaprtega rotorja večja od pogosto uporabljenega vrtinčastega rotorja.

V standardnem programu Packo ponujamo dve črpalki, ki izpolnjujeta te značilnosti: FP3 in MFP3. Te črpalke smo zato lahko uporabili za naš preskus pri stranki.

V praksi

Pri tej raziskavi smo tesno sodelovali s stranko, ki proizvaja ementalski sir. Kot večina proizvajalcev sira je tudi ona v svojem proizvodnem procesu uporabljala vrtinčne črpalke.

Preden je bil opravljen test s podjetjem Packo, je stranka že sama preizkusila več stvari:

- Nastavil je nižjo in višjo hitrost črpalke;

- daljši in krajši čas polnjenja;

- različni tlak na polnilni šobi (0,25 - 0,5 bara);

- polnilno šobo z različnimi premeri (17-22 mm).

Vse te prilagoditve niso pokazale jasnih izboljšav, kot je bilo pričakovano, v nekaterih primerih je bilo opaziti zmanjšanje kakovosti. Slabša kakovost sira je opazna tudi po naslednjih značilnostih:

- prisotnost drobnih delcev sirotke na različnih mestih na površini, ki povzročajo težave med stiskanjem mladega sira pri ločevanju trdne (sirotke) in tekoče faze (sirotke);

- neenakomerno polnjenje kalupa;

- siri, ki so v sredini tanjši kot na zunanji strani;

- sirovi krogi z različno težo;

- Razpoke v siru.

Raziskovalni cilji

Da bi lahko govorili o uspešni raziskavi, si je naša stranka zastavila naslednje cilje:

- čas polnjenja sirovega kalupa približno 12-13 min;

- tlak na polnilni šobi (dozirni napravi) je vedno med 0,30 in 0,35 bara;

- enakomerna porazdelitev skute v različnih krogih sira (6, 8 in 10);

- Brez drobnih delcev skute;

- enaka teža vseh kosov sira (približno +/-3 kg);

- enakomerno polnjenje (simetrično);

- Kakovost sira ustreza zahtevam trga (število lukenj, obstojnost in rok trajanja).

Praktični preskus parametrov sistema

Medtem je bila v prostorih stranke opravljena ocena celotne naprave. Da bi ugotovili, katera črpalka in v kakšnih okoliščinah bo dosegla najboljši rezultat. Da bi lahko na ta način opravili optimalno izbiro.

- Ciljna delovna točka: 60 m³/h @8,6 m.

- Izbira črpalke: črpalka Packo FP3/100-250 z naslednjimi značilnostmi:

- Motor z močjo 5,5 kW - 6-stopenjski (1000 vrt/min => 700 vrt/min);

- zaprt rotor;

- Učinkovitost črpalke približno 75 % na delovni točki.

Ta črpalka je bila uporabljena v proizvodnem procesu v tovarni sira in je bila podvržena različnim testom za preučitev optimalnih nastavitev. To je potrebno, ker se uporabljajo različne vrste sira (6/8/10), ki zahtevajo različne hitrosti in delovne točke.

V nadaljevanju najdete pregled nastavitev, ki so bile preizkušene, in končnih rezultatov.

| Preskusna faza | Končna nastavitev | |

|

Tlak na razpršilniku |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Čas polnjenja |

9-13 minut |

12 minut |

| Hitrost črpalke | Različne hitrosti | 600 do 700 RPM |

Ali se je črpalka dobro obnesla?

Zdaj je najpomembnejša stvar. Ali je test pri stranki pokazal pozitivne rezultate?

Po vključitvi črpalke FP3 v proizvodni proces smo opazili naslednje rezultate:

- Nobenih izgub zaradi drobnih delcev skute;

- simetrični siri;

- enaka teža sira pri proizvodnji različnih vrst sira (6, 8 in 10);

- Kakovost sira ustreza zahtevam trga (število lukenj, obstojnost in rok trajanja;

- Zelo nizka raven hrupa med črpanjem sirnine

- Še več, vse te spremembe so zagotovile, da se je črpalka po treh (!) mesecih povrnila.

Dobra izbira črpalke je torej pozitivno vplivala na celoten proizvodni proces: od učinkovitosti procesa do kakovosti samih sirov.

Kontaktirajte nas in to bomo dokazali tudi za vaš proces.