Czy Twoja pompa również Cię rujnuje?

Uwaga: to studium przypadku dotyczy wyłącznie serów twardych

Istnieją pewne uparte uprzedzenia dotyczące tego, jaka pompa jest odpowiednia w procesie produkcji serów twardych. Jeśli te uprzedzenia nie są prawidłowe, producenci sera nie będą w stanie w pełni wykorzystać swojego procesu. Dotyczy to zarówno wydajności procesu, jak i jakości produktu.

Dlatego też we współpracy z producentem sera Emmental zbadaliśmy, czy te uprzedzenia są prawdziwe.

Jednocześnie staraliśmy się rozwiązać powszechny problem w procesie produkcji serów twardych. Produkcja serów twardych często skutkuje niepożądanym produktem ubocznym, a mianowicie drobinami twarogu.

Tego produktu ubocznego najlepiej jest unikać, ponieważ ma on negatywny wpływ na jakość sera, a w konsekwencji na zysk producenta sera. Chodzi o to, że im więcej tego produktu ubocznego (drobnego twarogu) jest wytwarzane, tym mniej pozostaje głównego produktu (samego sera).

Jedną z głównych przyczyn powstawania skrzepu jest zbyt gwałtowne pompowanie produktu. Nic więc dziwnego, że wybór pompy odgrywa ważną rolę w zapobieganiu powstawania skrzepu.

Na konkretnym praktycznym przykładzie chcielibyśmy zademonstrować, w jaki sposób prawidłowy dobór pompy rozwiązuje ten problem, a jednocześnie zwiększa jakość i wydajność procesu.

Aktualna wizja rynku

Obecnie w procesie produkcji serów twardych stosuje się około 4 różnych typów pomp:

- Pompa monotypowa

- Pompa zatokowa

- Pompa krzywkowa

- Pompa wirowa (pompa odśrodkowa z wirnikiem wirowym)

Ogólnie przyjmuje się, że pompy typu vortex i pompy krzywkowe są najlepszymi pompami pozwalającymi uniknąć drobnych cząstek skrzepu. Przyjrzyjmy się bliżej tym 2 typom pomp.

Po pierwsze, pompy krzywkowe. Mają one tę zaletę, że pracują wolno i powodują niewielkie uszkodzenia, ale ich wadą jest to, że są dość drogie (szczególnie w przypadku dużych przepływów przekraczających 50 m³/h). Co więcej, wymagają nawet oddzielnej pompy CIP (CIP = czyszczenie na miejscu).

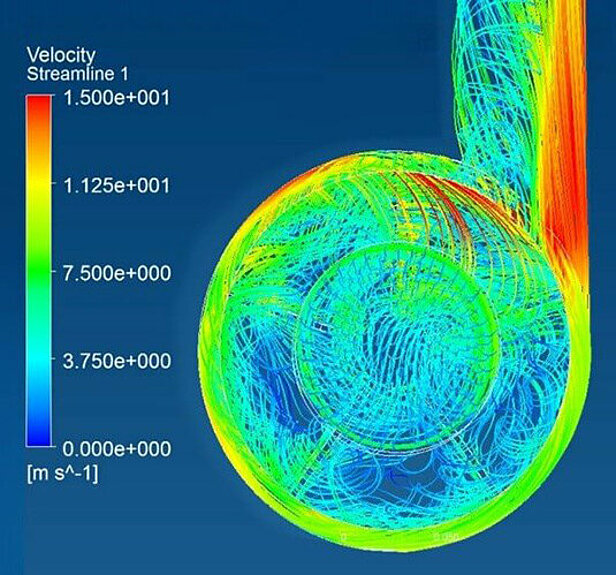

Po drugie, pompy wirowe, są to pompy odśrodkowe z wirnikiem z wgłębieniami (wirnik wirowy), który ma proste łopatki i obudowę pompy, która jest całkowicie okrągła (rysunek 1).

Zakłada się, że zagłębiony wirnik zapewnia, że skrzep nie przechodzi "przez" wirnik, a zatem jest mniej szkodliwy niż zwykły wirnik.

Ale czy te założenia są prawidłowe, czy są to uprzedzenia?

Możliwe alternatywy?

Czy pompa wirowa jest rzeczywiście najlepszym rozwiązaniem tego problemu? Podchodząc do tego pytania mieliśmy na uwadze następujące kwestie:

"Pompa o najwyższej możliwej wydajności zapewni płynniejsze pompowanie medium, a tym samym mniejsze uszkodzenia skrzepu".

Aby znaleźć alternatywę, wykorzystaliśmy nasz system CFD (= Computational Fluid Dynamics). Oprogramowanie to umożliwia symulację medium w pompie. Dało nam to możliwość poprawy następujących kwestii:

- Zmniejszenie turbulencji;

- Zwiększenie wydajności

- Co spowoduje ogólnie łagodniejsze pompowanie medium.

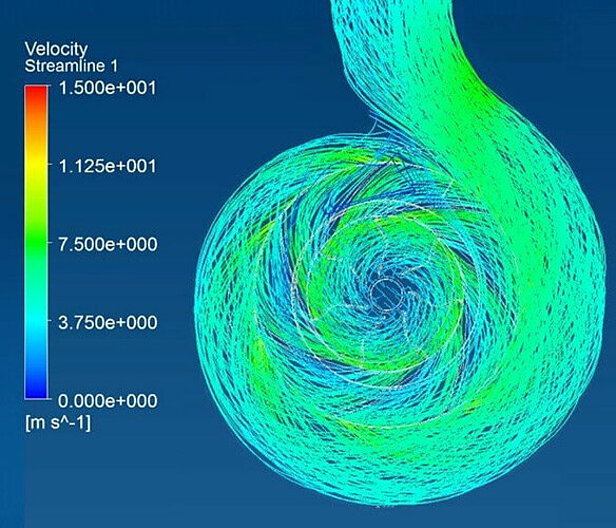

To badanie doprowadziło nas do pompy Packo o następujących cechach:

- Pompa o wysokiej sprawności;

- Obudowa pompy w kształcie spirali;

- Zamknięty wirnik z łopatkami 3D.

W kolejnym kroku porównaliśmy nasze rozwiązanie ze zwykłą pompą wirową i to w tym samym punkcie pracy: 60 m³/h przy 7m. Dało to następujący wynik:

Wirnik Vortex

- Prędkości > 15 m/s

- Martwe strefy

- Duża zmienność prędkości

- Sprawność: 58%

⇒ Brutalne pompowanie

Zamknięty wirnik

- Prędkości < 7 m/s

- Brak martwych stref

- Niewielkie wahania prędkości w pompie

- Sprawność: 75%

⇒ Miękkie pompowanie

Szybko okazało się, że zamknięty wirnik osiąga wyższą sprawność niż często stosowany wirnik typu vortex.

W standardowym asortymencie Packo oferujemy 2 pompy, które spełniają te wymagania: FP3 i MFP3. Pompy te mogły zatem zostać wykorzystane w naszym teście u klienta.

W praktyce

Na potrzeby tego badania ściśle współpracowaliśmy z klientem produkującym ser ementalski. Podobnie jak większość producentów sera, on również wykorzystywał pompy wirowe w swoim procesie produkcyjnym.

Zanim przeprowadzono test z Packo, klient sam wypróbował już wiele rozwiązań:

- Ustawienie niższej i wyższej prędkości pompy;

- Ustawienie dłuższego i krótszego czasu napełniania;

- Różne ciśnienie na dyszy napełniającej (0,25 - 0,5 bara);

- Dysza napełniająca o różnych średnicach (17 - 22 mm).

Wszystkie te regulacje nie wykazały wyraźnej poprawy zgodnie z oczekiwaniami, w niektórych przypadkach zaobserwowano obniżenie jakości. Gorsza jakość sera jest również zauważalna przez następujące cechy:

- Obecność drobin skrzepu w różnych miejscach na powierzchni, powodująca problemy podczas prasowania młodego sera z oddzieleniem fazy stałej (skrzepu) od fazy ciekłej (serwatki);

- Nierównomierne wypełnienie formy;

- Krążki sera, które są cieńsze w środku niż na zewnątrz;

- Krążki sera o różnej wadze;

- pęknięcia sera.

Cele badawcze

Aby móc mówić o udanym ćwiczeniu, nasz klient wyznaczył następujące cele:

- Czas napełniania formy serowej około 12-13 min;

- Ciśnienie na dyszy napełniającej (dozowniku) zawsze między 0,30-0,35 bara;

- Równomierne rozprowadzenie skrzepu w różnych kręgach sera (6, 8 i 10);

- Brak drobinek twarogu;

- Taka sama waga dla wszystkich kręgów sera (ok. +/-3 kg);

- Spójne wypełnienie (symetryczne);

- Jakość sera zgodna z wymaganiami rynku (liczba dziur, trwałość i okres przydatności do spożycia).

Test praktyczny parametrów systemu

W międzyczasie przeprowadzono ocenę całej instalacji w siedzibie klienta. W celu określenia, która pompa i w jakich okolicznościach osiągnie najlepszy wynik. Aby móc w ten sposób dokonać optymalnego wyboru.

- Docelowy punkt pracy: 60 m³/h @8,6 m.

- Wybór pompy: pompa Packo FP3/100-250 o następujących parametrach:

- Silnik o mocy 5,5kW - 6-biegunowy (1000 obr/min => 700 obr/min);

- Zamknięty wirnik;

- Wydajność pompy około 75% w punkcie pracy.

Pompa ta została wykorzystana w procesie produkcji w fabryce sera i poddana różnym testom w celu zbadania optymalnych ustawień. Jest to konieczne, ponieważ stosowane są różne rodzaje sera (6/8/10), które wymagają różnych prędkości i punktów pracy.

Poniżej znajduje się przegląd przetestowanych ustawień i ostatecznych wyników.

| Faza testowa | Ustawienie końcowe | |

|

Ciśnienie na dystrybutorze |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Czas napełniania |

9-13 minut |

12 minut |

| Prędkość pompy | Różne prędkości | 600 do 700 RPM |

Czy pompa poradziła sobie dobrze?

Teraz pozostaje najważniejsza rzecz. Czy test wykazał pozytywne wyniki u klienta?

Po wprowadzeniu pompy FP3 do procesu produkcyjnego zaobserwowaliśmy następujące wyniki:

Koniec strat spowodowanych drobnym skrzepem;

- Symetryczne sery;

- Ta sama waga sera w produkcji różnych kręgów serowych (6, 8 i 10);

- Jakość sera zgodna z wymaganiami rynku (liczba dziur, trwałość i okres przydatności do spożycia);

- Bardzo niski poziom hałasu podczas pompowania skrzepu.

- Co więcej, wszystkie te zmiany sprawiły, że po 3 (!) miesiącach pompa się zwróciła.

Dobry wybór pompy miał zatem pozytywny wpływ na cały proces produkcji: od wydajności procesu po jakość samych serów.

Skontaktuj się z nami, a udowodnimy to również w przypadku Twojego procesu.