A sua bomba também o está a arruinar?

Nota: este estudo de caso aplica-se apenas a queijos duros

Existem alguns preconceitos teimosos sobre qual é a bomba certa num processo de produção de queijo duro. Se estes preconceitos não forem correctos, os produtores de queijo não tirarão o máximo partido do seu processo. Isto aplica-se tanto à eficiência do processo como à qualidade do produto.

É por isso que investigámos se estes preconceitos contêm alguma verdade e isto em colaboração com um produtor de queijo Emmental.

Ao mesmo tempo, tentámos também resolver um problema comum no processo de produção de queijos duros. A produção de queijos duros resulta frequentemente num produto secundário indesejável, nomeadamente os finos de coalhada.

Este produto secundário é preferencialmente evitado, uma vez que tem um efeito negativo na qualidade do queijo e, consequentemente, no rendimento do produtor de queijo. A questão é: quanto mais deste produto secundário (finos de coalhada) é produzido, menos do produto principal (o queijo propriamente dito) permanece.

Uma das principais razões para a formação de finos de coalhada é o bombeamento demasiado brusco do produto. Não é de admirar, portanto, que a escolha da bomba desempenhe um papel importante na prevenção dos finos de coalhada.

Com um exemplo prático concreto, gostaríamos de demonstrar como uma seleção correcta da bomba resolve este problema e, ao mesmo tempo, aumenta a qualidade e a eficiência do processo.

Visão atual do mercado

Atualmente, existem cerca de 4 tipos diferentes de bombas no processo de produção de queijos duros:

- Bomba monotipo

- Bomba de sinusite

- Bomba de lóbulos

- Bomba de vórtice (bomba centrífuga com impulsor de vórtice)

É geralmente assumido que as bombas de vórtice e as bombas de lóbulo são as melhores bombas para evitar os finos de coalhada. Vejamos mais de perto estes dois tipos de bombas.

Em primeiro lugar, as bombas de lóbulos. Estas têm a vantagem de funcionar lentamente e causar poucos danos, mas a desvantagem é que são bastante caras (especialmente para grandes caudais superiores a 50 m³/h). Além disso, necessitam mesmo de uma bomba CIP separada (CIP = limpeza no local).

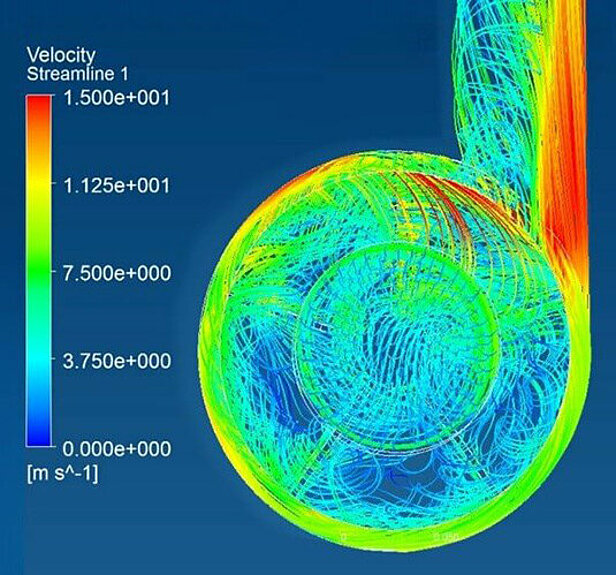

Em segundo lugar, as bombas de vórtice, que são um tipo de bombas centrífugas com impulsor rebaixado (impulsor de vórtice) que tem lâminas rectas e um corpo da bomba que é completamente redondo (Figura 1).

Parte-se do princípio de que o impulsor rebaixado garante que a coalhada não passa "através" do impulsor e, por conseguinte, é menos prejudicial do que um impulsor normal.

Mas será que estas suposições estão correctas ou são preconceitos?

Alternativas possíveis?

Será que uma bomba de vórtice é realmente a melhor solução para este problema? Ao abordar esta questão, tivemos em mente o seguinte:

"Uma bomba com a maior eficiência possível garantirá um bombeamento mais suave do meio e, portanto, menos danos à coalhada"

Para chegar a uma alternativa, utilizámos o nosso sistema CFD (= Computational Fluid Dynamics). Este software permite simular o fluido na bomba. O que nos deu a oportunidade de melhorar os seguintes pontos:

- Reduzir a turbulência;

- Aumento da eficiência

- O que resultará num bombeamento geralmente mais suave do meio.

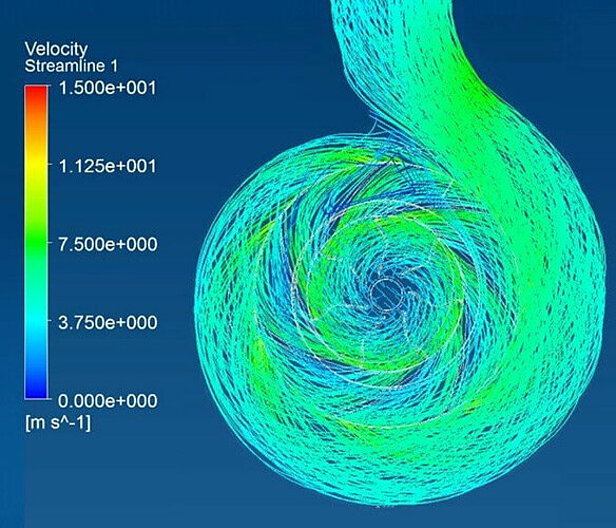

Este estudo levou-nos a uma bomba Packo com as seguintes características

- Bomba de alto rendimento;

- Corpo da bomba com forma de voluta;

- Impulsor fechado com pás 3D.

Num passo seguinte, comparámos a nossa solução com a bomba de vórtice habitual e com a bomba no mesmo ponto de funcionamento: 60 m³/h a 7m. O resultado foi o seguinte:

Turbina de vórtice

- Velocidades > 15 m/s

- Zonas mortas

- Grande variação de velocidade

- Eficiência: 58%

⇒ Bombagem brusca

Impulsor fechado

- Velocidades < 7 m/s

- Sem zonas mortas

- Pequena variação de velocidade na bomba

- Eficiência: 75%

⇒ Bombagem suave

Assim, o que rapidamente se tornou claro a partir deste teste é que um impulsor fechado alcança uma maior eficiência do que o impulsor de vórtice frequentemente utilizado.

Na gama standard da Packo, oferecemos 2 bombas que cumprem estas características, a FP3 e a MFP3. Estas bombas puderam, portanto, ser utilizadas para o nosso teste no cliente.

Na prática

Para esta investigação, trabalhámos em estreita colaboração com um cliente que produz queijo Emmental. Tal como a maioria dos produtores de queijo, também eles utilizavam bombas de vórtice no seu processo de produção.

Antes de efetuar o teste com a Packo, o cliente já tinha experimentado várias coisas:

- Ajustar uma velocidade mais baixa e mais alta da bomba;

- Definir um tempo de enchimento mais longo e mais curto;

- Diferentes pressões no bocal de enchimento (0,25 - 0,5 bar);

- Bocal de enchimento com diferentes diâmetros (17 - 22 mm).

Todos estes ajustes não mostraram melhorias claras como esperado, em alguns casos foi observada uma redução na qualidade. Uma menor qualidade do queijo é também percetível pelas seguintes características:

- Presença de finos de coalhada em vários locais da superfície, causando problemas durante a prensagem do queijo jovem com a separação da fase sólida (coalhada) e líquida (soro);

- Enchimento irregular do molde;

- Queijos redondos que são mais finos no centro do que no exterior;

- Queijos com peso diferente;

- Rachaduras no queijo.

Objectivos da investigação

Para podermos falar de um exercício bem sucedido, o nosso cliente tinha definido os seguintes objectivos:

- O tempo de enchimento do molde de queijo é de cerca de 12-13 minutos;

- A pressão no bocal de enchimento (distribuidor) está sempre entre 0,30-0,35 bar;

- Distribuição igual da coalhada nas diferentes voltas do queijo (6, 8 e 10);

- Ausência de finos de coalhada;

- O mesmo peso para todas as voltas de queijo (ca. +/-3kg);

- Recheio consistente (simétrico);

- A qualidade do queijo corresponde aos requisitos do mercado (número de orifícios, durabilidade e prazo de validade).

Teste prático dos parâmetros do sistema

Entretanto, foi efectuada uma avaliação de toda a instalação nas instalações do cliente. A fim de determinar qual a bomba e em que circunstâncias obteria o melhor resultado. Para poder fazer uma seleção óptima desta forma.

- Ponto de funcionamento pretendido: 60m³/h @8,6m.

- Seleção da bomba: uma bomba Packo FP3/100-250 com as seguintes características:

- Motor de 5,5kW - 6 polig (1000 rpm => 700 rpm);

- Turbina fechada;

- Eficiência da bomba de aproximadamente 75% no ponto de funcionamento.

Esta bomba foi utilizada no processo de produção da queijaria e submetida a vários testes para determinar as regulações óptimas. Isto é necessário porque são utilizados diferentes tipos de queijo (6/8/10) que requerem diferentes velocidades e pontos de funcionamento.

Abaixo encontrará uma visão geral das definições que foram testadas e quais os resultados finais.

| Fase de teste | Regulação final | |

|

Pressão no distribuidor |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Tempo de enchimento |

9-13 minutos |

12 minutos |

| Velocidade da bomba | Diferentes velocidades | 600 a 700 RPM |

A bomba aguentou-se bem?

Agora resta o mais importante. O teste mostrou resultados positivos no cliente?

Depois de introduzir a bomba FP3 no processo de produção, registámos os seguintes resultados:

- Não há mais perdas devido a finos de coalhada;

- Queijos simétricos;

- O mesmo peso de queijo na produção das várias voltas de queijo (6, 8 e 10);

- A qualidade do queijo corresponde às exigências do mercado (número de furos, durabilidade e prazo de validade);

- Nível de ruído muito baixo durante o bombeamento da coalhada

- Melhor ainda, todas estas alterações garantiram que, após 3 (!) meses, a bomba já se tinha pago a si própria.

Uma boa seleção da bomba teve, portanto, um impacto positivo em todo o processo de produção: desde a eficiência do processo até à qualidade dos próprios queijos.

Contacte-nos e nós também provamos isto para o seu processo.