A szivattyú is tönkreteszi Önt?

Megjegyzés: ez az esettanulmány csak a kemény sajtok esetében alkalmazható.

Vannak makacs előítéletek azzal kapcsolatban, hogy mi a megfelelő szivattyú a keménysajt-gyártási folyamatban. Ha ezek az előítéletek nem helytállóak, a sajtgyártók nem fogják a legtöbbet kihozni a folyamatból. Ez mind a folyamat hatékonyságát, mind a termék minőségét érinti.

Ezért megvizsgáltuk, hogy ezek az előítéletek tartalmaznak-e igazságot, mégpedig egy emmentáli sajtgyártóval együttműködve.

Ezzel egyidejűleg megpróbáltuk megoldani a kemény sajtok gyártási folyamatában gyakori problémát is. A kemény sajtok előállítása során gyakran keletkezik egy nemkívánatos melléktermék, az alvadék.

Ezt a mellékterméket lehetőleg kerülni kell, mivel negatív hatással van a sajt minőségére és következésképpen a sajtgyártó hozamára. A lényeg az, hogy minél több melléktermék (túrótörköly) keletkezik, annál kevesebb marad a fő termékből (magából a sajtból).

Az alvadékszemcsék képződésének egyik fő oka a termék túl durva pumpálása. Nem csoda tehát, hogy a szivattyú kiválasztása nagy szerepet játszik az alvadékképződés megelőzésében.

Egy konkrét gyakorlati példán keresztül szeretnénk bemutatni, hogy a helyes szivattyúválasztás hogyan oldja meg ezt a problémát, és egyúttal hogyan növeli a folyamat minőségét és hatékonyságát.

Jelenlegi piaci elképzelések

Jelenleg körülbelül 4 különböző típusú szivattyú létezik a kemény sajtok gyártási folyamatában:

- Monotípusú szivattyú

- Sinus szivattyú

- Lóbuszos szivattyú

- Vortex-szivattyú (örvényszivattyú örvénylökhárítóval)

Általánosságban feltételezik, hogy az örvényszivattyúk és a forgólapátos szivattyúk a legjobb szivattyúk az alvadék finomságok elkerülésére. Nézzük meg közelebbről ezt a 2 szivattyútípust.

Először is, a forgólapátos szivattyúk. Ezek előnye, hogy lassan futnak és kevés kárt okoznak, de hátrányuk, hogy meglehetősen drágák (különösen nagy, 50 m³/h-nál nagyobb áramlási sebességek esetén). Ráadásul még külön CIP-szivattyút is igényelnek (CIP = helyben történő tisztítás).

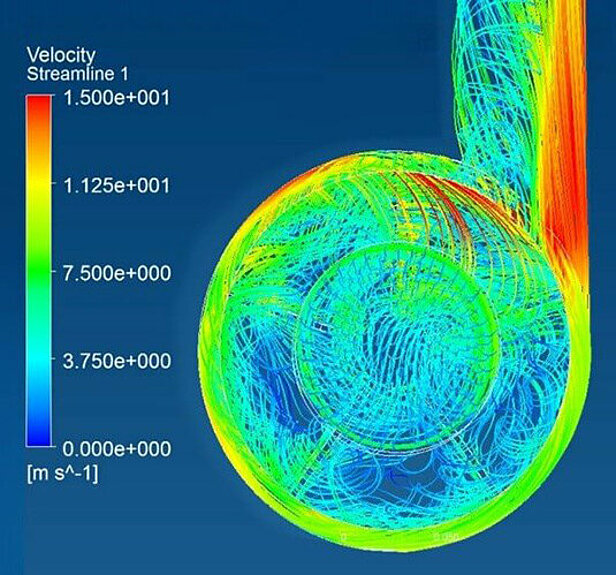

Másodszor, az örvényszivattyúk, ezek a centrifugálszivattyúk egy olyan típusa, amelynek süllyesztett járókereke (örvényjárókerék) egyenes lapátokkal és teljesen kerek szivattyúházzal rendelkezik (1. ábra).

Feltételezhető, hogy a süllyesztett járókerék biztosítja, hogy az alvadék nem megy "át" a járókeréken, és ezért kevésbé károsítja azt, mint egy közönséges járókerék.

De vajon helyesek ezek a feltételezések, vagy előítéletek?

Lehetséges alternatívák?

Tényleg az örvényszivattyú a legjobb megoldás erre a problémára? A kérdés megközelítésekor a következőket tartottuk szem előtt:

"Egy minél nagyobb hatásfokú szivattyú biztosítja a közeg egyenletesebb szivattyúzását, és ezáltal a túró kisebb károsodását".

Ahhoz, hogy alternatívát találjunk, a CFD-rendszerünket (= Computational Fluid Dynamics) használtuk. Ez a szoftver lehetővé teszi a szivattyúban lévő közeg szimulációját. Ami lehetőséget adott számunkra a következő pontok javítására:

- A turbulencia csökkentése;

- A hatékonyság növelése

- Ami általánosságban a közeg lágyabb szivattyúzását eredményezi.

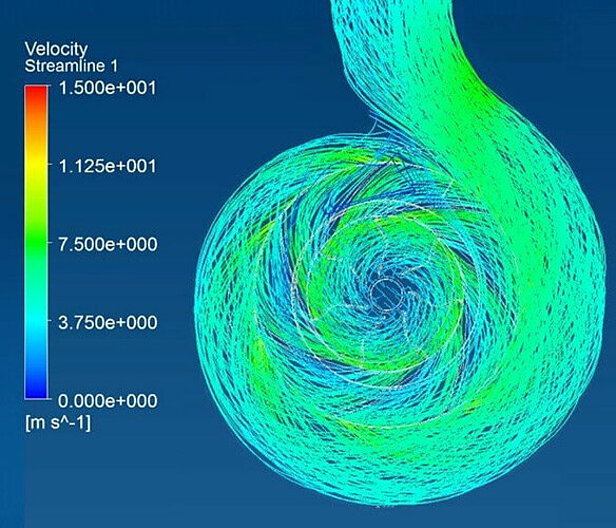

Ez a tanulmány egy Packo szivattyúhoz vezetett minket, amely a következő jellemzőkkel rendelkezik:

- Nagy hatékonyságú szivattyú;

- Spirál alakú szivattyúház;

- Zárt járókerék 3D-s lapátokkal.

A következő lépésben összehasonlítottuk a megoldásunkat a szokásos örvényszivattyúval, mégpedig ugyanazon az üzemi ponton: 60 m³/h 7 m-en. Ez a következő eredményt adta:

Vortex járókerék

- Sebességek > 15 m/s

- Holt zónák

- Nagy sebességváltozások

- Hatékonyság: 58%

⇒ Nyers szivattyúzás

Zárt járókerék

- Sebességek < 7 m/s

- Nincsenek holt zónák

- Kis fordulatszám-ingadozás a szivattyúban

- Hatékonyság: 75%

⇒ Lágy szivattyúzás

A tesztből tehát gyorsan kiderült, hogy a zárt járókerék nagyobb hatásfokot ér el, mint a gyakran használt örvényes járókerék.

A Packo standard kínálatában 2 olyan szivattyút kínálunk, amelyek megfelelnek ezeknek a jellemzőknek: az FP3 és az MFP3. Ezért ezeket a szivattyúkat használhattuk a megrendelőnél végzett tesztünkhöz.

A gyakorlatban

A kutatás során szorosan együttműködtünk egy emmentáli sajtot gyártó ügyféllel. A legtöbb sajtgyártóhoz hasonlóan ők is örvényszivattyúkat használtak a gyártási folyamatukban.

Mielőtt a Packóval elvégezték volna a tesztet, az ügyfél már maga is kipróbált néhány dolgot:

- Beállította a szivattyú alacsonyabb és magasabb fordulatszámát;

- Hosszabb és rövidebb töltési idő beállítása;

- Különböző nyomás a töltőfúvókánál (0,25 - 0,5 bar);

- Különböző átmérőjű töltőfúvókák (17 - 22 mm).

Mindezek a beállítások nem mutattak egyértelmű javulást a vártnak megfelelően, néhány esetben minőségromlás volt megfigyelhető. A sajt gyengébb minősége a következő jellemzők alapján is észrevehető:

- Az alvadék finom részecskék jelenléte a felszínen különböző helyeken, ami a fiatal sajt préselése során problémákat okoz a szilárd (alvadék) és a folyékony fázis (savó) szétválasztásával;

- A forma egyenetlen megtöltése;

- A sajtok közepe vékonyabb, mint a külsejük;

- Különböző súlyú sajtköretek;

- Repedések a sajtban.

Kutatási célok

Annak érdekében, hogy sikeres gyakorlatról beszélhessünk, ügyfelünk a következő célokat tűzte ki:

- A sajtforma töltési ideje kb. 12-13 perc;

- A töltőfúvókára (adagolóra) ható nyomás mindig 0,30-0,35 bar között legyen;

- Az alvadék egyenletes eloszlása a különböző sajtformákban (6, 8 és 10);

- Nincs túrószemcse;

- Az összes sajtkörzet súlya azonos (kb. +/-3 kg);

- Egyenletes töltelék (szimmetrikus);

- A sajt minősége megfelel a piaci követelményeknek (lyukak száma, tartósság és eltarthatóság).

A rendszer paraméterei gyakorlati teszt

Időközben az ügyfél telephelyén a teljes berendezés kiértékelésére került sor. Annak megállapítása érdekében, hogy melyik szivattyú és milyen körülmények között érné el a legjobb eredményt. Hogy ily módon optimális választást tudjunk végezni.

- Célzott üzemi pont: 60m³/h @8,6m.

- Szivattyú kiválasztása egy Packo FP3/100-250 szivattyú a következő jellemzőkkel:

- 5,5kW-os motor - 6-polig (1000 rpm => 700 rpm);

- Zárt járókerék;

- A szivattyú hatásfoka kb. 75% az üzemi ponton.

Ezt a szivattyút a sajtgyár termelési folyamatában használták, és különböző teszteknek vetették alá, hogy megvizsgálják az optimális beállításokat. Erre azért van szükség, mert különböző típusú sajtokat használnak (6/8/10), amelyek különböző fordulatszámokat és üzemi pontokat igényelnek.

Az alábbiakban áttekintést talál a tesztelt beállításokról és a végeredményről.

| Tesztelési szakasz | Végleges beállítás | |

|

Nyomás az adagolónál |

0.1 – 0.6 bar |

0.30 – 0.35 bar |

|

Töltési idő |

9-13 perc |

12 perc |

| Szivattyú sebessége | Különböző sebességek | 600-700 RPM |

Jól bírta a szivattyú?

Most a legfontosabb dolog marad. A teszt pozitív eredményt mutatott a megrendelőnél?

Miután az FP3 szivattyút bevezettük a gyártási folyamatba, a következő eredményeket láttuk:

- Nem volt többé túrószemcsékből eredő veszteség;

- Szimmetrikus sajtok;

- Ugyanaz a sajttömeg a különböző sajtköretek (6, 8 és 10) előállítása során;

- A sajt minősége megfelel a piaci követelményeknek (lyukak száma, tartósság és eltarthatóság;

- Nagyon alacsony zajszint az alvadék szivattyúzása során.

- Még jobb, hogy mindezek a változtatások biztosították, hogy a szivattyú 3 (!) hónap után már megtérült.

A jó szivattyúválasztás tehát pozitív hatással volt az egész gyártási folyamatra: a folyamat hatékonyságától kezdve a sajtok minőségéig.

Vegye fel velünk a kapcsolatot, és mi ezt az Ön folyamatára is bebizonyítjuk.