Progresivne Pumpe za šupljinu

Otkrijte mogućnosti progresivnih pumpi za šupljinu

i kako mogu biti pravo rješenje za vašu primjenu.

Imate li pitanja o našem asortimanu progresivnih pumpi za šupljinu?

Jedan od naših stručnjaka za pumpe je tu da vas podrži.

Ce sunt pompele cu cavitate progresivă?

Pompele cu cavitate progresivă sunt unelte versatile potrivite pentru mai multe aplicații diferite în diferite industrii. Cunoscute și sub numele de pompe cu cavitate progresivă, acestea sunt un tip de pompă volumetrică, concepută pentru a gestiona fluide cu vâscozitate ridicată și aplicații de pompare dure, utilizate în mod obișnuit în dozarea fluidelor și pomparea materialelor vâscoase sau sensibile la forfecare. Acestea sunt deosebit de eficiente în aplicațiile în care vâscozitatea fluidului depășește gama eficientă a pompelor centrifuge.

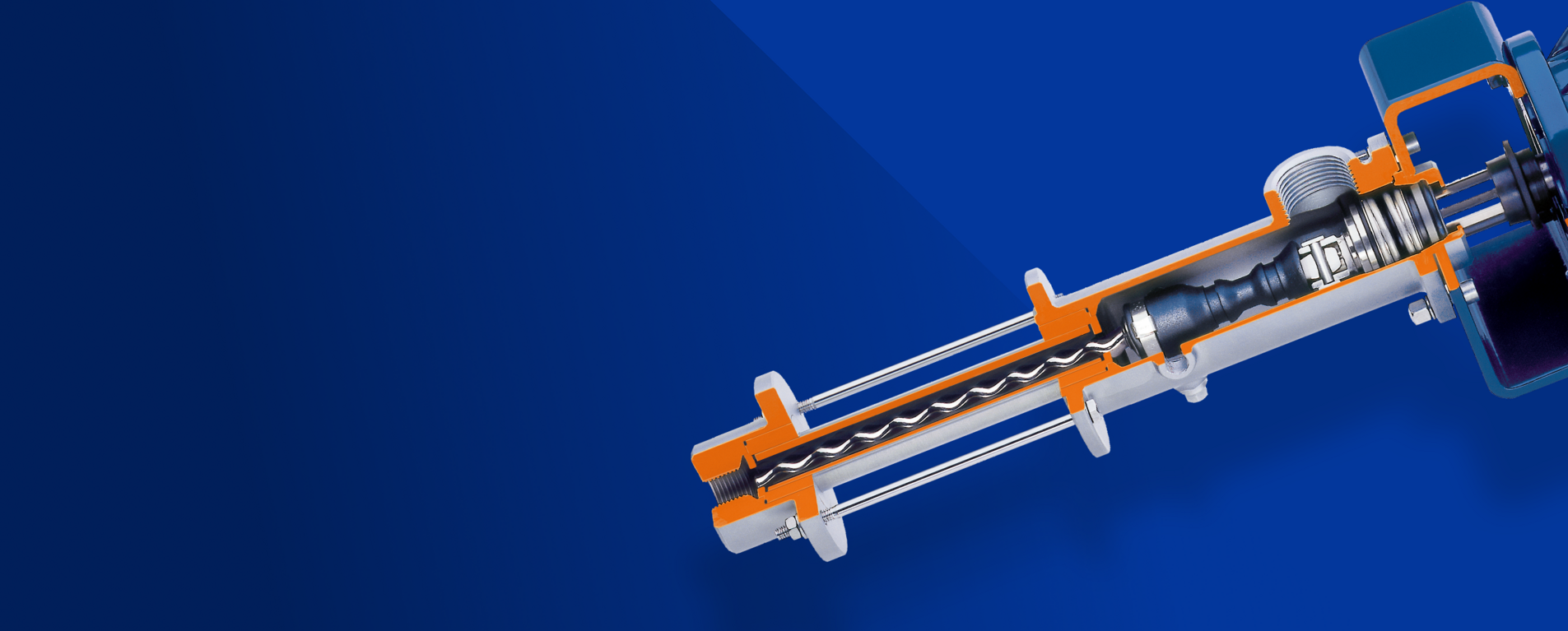

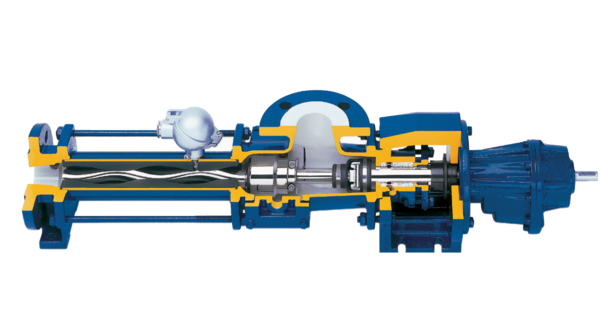

Kako rade progresivne pumpe za šupljinu?

Progresivna pumpa s šupljinom radi pomoću spiralnog rotora koji se okreće unutar statora s dvostrukom spiralom. Rotor tvori skup šupljina fiksne veličine koje se pomiču kako se rotor okreće, prenoseći tekućinu kroz pumpu. Ovaj dizajn rezultira protokom s minimalnom pulsacijom i niskim razinama smicanja primijenjenim na pumpanu tekućinu. Rotor, obično izrađen od čvrstog metala, rotirajući unutar statora, obično izrađen od elastomernog materijala poput prirodne gume stvara šupljine koje napreduju duž duljine pumpe, pomičući tekućinu od ulaza do izlaza. Ovaj mehanizam omogućuje pumpi učinkovito rukovanje visokoviskoznim tekućinama i teškim primjenama crpljenja.

Prednosti progresivnih pumpi za šupljinu

- Učinkovito rukovanje tekućinama visoke viskoznosti

- Minimalno pulsiranje

- Nisko smicanje

- Trajnost i pouzdanost

Primjene progresivne pumpe za šupljinu

- Pročišćavanje vode i upravljanje otpadnim vodama: Progresivne šupljinske pumpe obično se koriste za doziranje vapna i prijenos mulja u postrojenjima za pročišćavanje vode i industrijskim procesima.

- Kemijska obrada: Ove pumpe se koriste za rukovanje abrazivnim i korozivnim tekućinama, osiguravajući precizan i dosljedan prijenos tekućine.

- Industrija hrane i pića: Koriste se za pumpanje viskoznih prehrambenih proizvoda, osiguravajući higijensku i učinkovitu obradu.

- Industrija nafte i plina: Progresivne pumpe s šupljinom idealne su za vađenje nafte i druge operacije u sektoru nafte i plina.